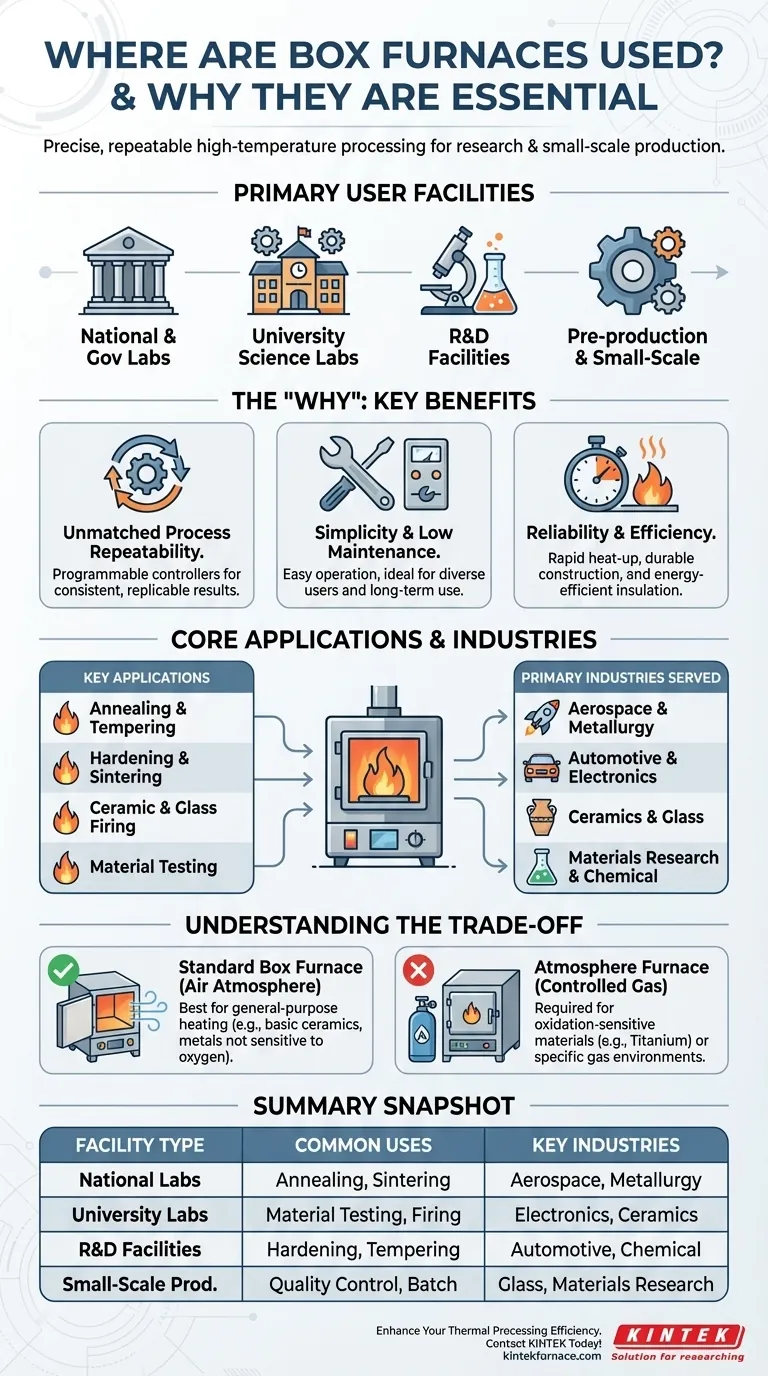

In sintesi, i forni a pozzo sono un elemento fondamentale in qualsiasi ambiente che richieda un trattamento termico ad alta temperatura preciso e ripetibile su scala da piccola a media. Si trovano comunemente nei laboratori nazionali, nelle strutture di ricerca governative e private, nei laboratori scientifici universitari, nei test di pre-produzione manifatturiera e negli ambienti di produzione su piccola scala. La loro versatilità li rende essenziali in settori che vanno dall'aerospaziale e metallurgia alla ceramica e alla ricerca sui materiali.

Il forno a pozzo è lo strumento di trattamento termico di riferimento per la sua affidabilità, versatilità e semplicità operativa. Sebbene non sia adatto a ogni processo industriale specializzato, la sua capacità di controllare con precisione il calore per un'ampia gamma di applicazioni comuni lo rende un bene indispensabile sia nella ricerca di laboratorio che nella produzione su piccola scala.

La funzione principale: un cavallo di battaglia versatile per il trattamento termico

Un forno a pozzo, nella sua essenza, è una camera altamente isolata progettata per raggiungere temperature elevate uniformi per la lavorazione dei materiali. La sua forza risiede nel design semplice e nella capacità di eseguire un'ampia varietà di profili termici con elevata precisione.

Applicazioni chiave: dai metalli alle ceramiche

Le strutture utilizzano i forni a pozzo per una serie di processi termici fondamentali. Queste non sono applicazioni di nicchia, ma piuttosto i mattoni della scienza dei materiali e della produzione leggera.

Gli usi comuni includono:

- Ricottura: Ammorbidire metalli o vetro per alleviare le tensioni interne e migliorare la duttilità.

- Tempra e Rinvenimento: Trattamento termico di parti in acciaio per aumentarne la durezza e poi rinvenimento per migliorarne la tenacità.

- Sinterizzazione: Fusione di materiali in polvere, come ceramiche o polveri metalliche, in una massa solida utilizzando il calore senza fonderli.

- Cottura di Ceramiche e Vetro: Cottura di argilla, smalti e vetro sia in laboratorio che in studio d'arte.

- Test sui Materiali: Esecuzione di fusioni sperimentali, trattamenti termici e analisi in ambienti di R&S.

Settori principali serviti

La versatilità di queste applicazioni significa che i forni a pozzo si trovano in numerosi settori ad alta tecnologia e tradizionali.

Ciò include l'aerospaziale, l'automotive, l'elettronica, la metallurgia, la ceramica, la produzione di vetro e l'industria chimica. Sono particolarmente vitali nella ricerca e sviluppo dei materiali, che è alla base dell'innovazione in tutti questi campi.

Perché queste strutture scelgono i forni a pozzo

L'adozione diffusa dei forni a pozzo non è casuale. Deriva da una combinazione specifica di caratteristiche che li rende la scelta ideale per la ricerca, i test e la produzione di piccoli lotti.

Ripetibilità del processo senza pari

La ricerca scientifica e il controllo qualità richiedono coerenza. I forni a pozzo sono progettati con controllori completamente programmabili che consentono una gestione precisa delle velocità di riscaldamento, dei tempi di mantenimento e delle velocità di raffreddamento.

Questa ripetibilità del processo assicura che un esperimento eseguito oggi possa essere replicato perfettamente domani, un requisito non negoziabile per i laboratori nazionali e le strutture di R&S.

Semplicità e bassa manutenzione

Rispetto ai forni industriali più complessi, un forno a pozzo è apprezzato per la sua semplice operatività e i bassi costi di manutenzione.

Ciò lo rende uno strumento ideale per i laboratori universitari, dove molti studenti e ricercatori con diversi livelli di esperienza potrebbero dover utilizzare l'attrezzatura.

Progettato per affidabilità ed efficienza

Questi forni sono costruiti per un uso esigente e a lungo termine. Tipicamente utilizzano componenti di prima qualità e una costruzione robusta per garantirne l'affidabilità.

I design moderni presentano anche rapidi tempi di riscaldamento e risposta, capacità di carico elevata e isolamento che riduce le temperature superficiali esterne, rendendoli più sicuri ed efficienti per un ambiente di laboratorio.

Comprendere i compromessi: forno a pozzo rispetto alle apparecchiature specializzate

Sebbene incredibilmente versatile, un forno a pozzo non è la soluzione per ogni esigenza di trattamento termico. Comprendere il suo limite principale è fondamentale per selezionare l'attrezzatura giusta.

Lo standard: riscaldamento multiuso

Un forno a pozzo standard funziona riscaldando i materiali in presenza di aria ambiente. È lo strumento perfetto per qualsiasi processo in cui il materiale non sia influenzato negativamente dall'ossigeno ad alte temperature.

Ciò copre una vasta gamma di "scenari di base" come la maggior parte delle cotture ceramiche, i trattamenti termici di base dei metalli e il riscaldamento generale dei campioni.

Il limite: controllo dell'atmosfera

Il limite critico di un forno a pozzo standard è la sua mancanza di controllo dell'atmosfera.

Per i materiali sensibili all'ossidazione, come le leghe di titanio, o per i processi che richiedono un ambiente gassoso specifico (ad esempio, un'atmosfera riducente per alcuni tipi di sinterizzazione), un forno a pozzo standard non è adatto. Queste applicazioni richiedono un forno ad atmosfera specializzato, progettato per contenere un gas controllato, inerte o reattivo.

Fare la scelta giusta per il tuo obiettivo

La scelta di un forno dipende interamente dai materiali che stai lavorando e dai tuoi obiettivi operativi.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Il forno a pozzo offre la ripetibilità del processo e la versatilità necessarie per la sperimentazione con vari materiali in un'atmosfera d'aria standard.

- Se il tuo obiettivo principale è la produzione su piccola scala o pre-produzione: La sua affidabilità, capacità di carico elevata e semplicità operativa lo rendono ideale per dimostrare un processo o eseguire lotti limitati.

- Se il tuo obiettivo principale è l'istruzione o il lavoro di laboratorio generale: La bassa manutenzione, le caratteristiche di sicurezza e la facilità d'uso di un forno a pozzo sono i suoi maggiori punti di forza in un ambiente universitario o di test generale.

- Se il tuo obiettivo principale è la lavorazione di materiali sensibili all'ossidazione: Devi cercare oltre un forno a pozzo standard per trovare un forno ad atmosfera specializzato che fornisca un ambiente gassoso controllato.

In definitiva, la forza del forno a pozzo risiede nella sua capacità di fornire un trattamento termico affidabile e preciso per la più ampia gamma di applicazioni comuni, rendendolo uno strumento fondamentale nella scienza e nell'industria moderna.

Tabella riassuntiva:

| Tipo di Struttura | Usi Comuni | Settori Chiave |

|---|---|---|

| Laboratori Nazionali | Ricottura, Sinterizzazione | Aerospaziale, Metallurgia |

| Laboratori Universitari | Test sui Materiali, Cottura | Elettronica, Ceramica |

| Strutture di R&S | Tempra, Rinvenimento | Automotive, Chimica |

| Produzione su Piccola Scala | Controllo Qualità, Lavorazione a Lotti | Produzione di Vetro, Ricerca sui Materiali |

Hai bisogno di un forno ad alta temperatura affidabile per il tuo laboratorio o la tua produzione? In KINTEK, sfruttiamo l'eccezionale R&S e la produzione interna per fornire soluzioni avanzate come forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono che soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza del tuo trattamento termico!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Quali sono le applicazioni di un forno a tubo? Padroneggia la lavorazione termica di precisione per materiali avanzati

- Come funzionano i forni a tubo? Ottieni una lavorazione termica precisa per i tuoi materiali

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- A cosa serve un forno tubolare? Una guida alla precisa lavorazione ad alta temperatura

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione