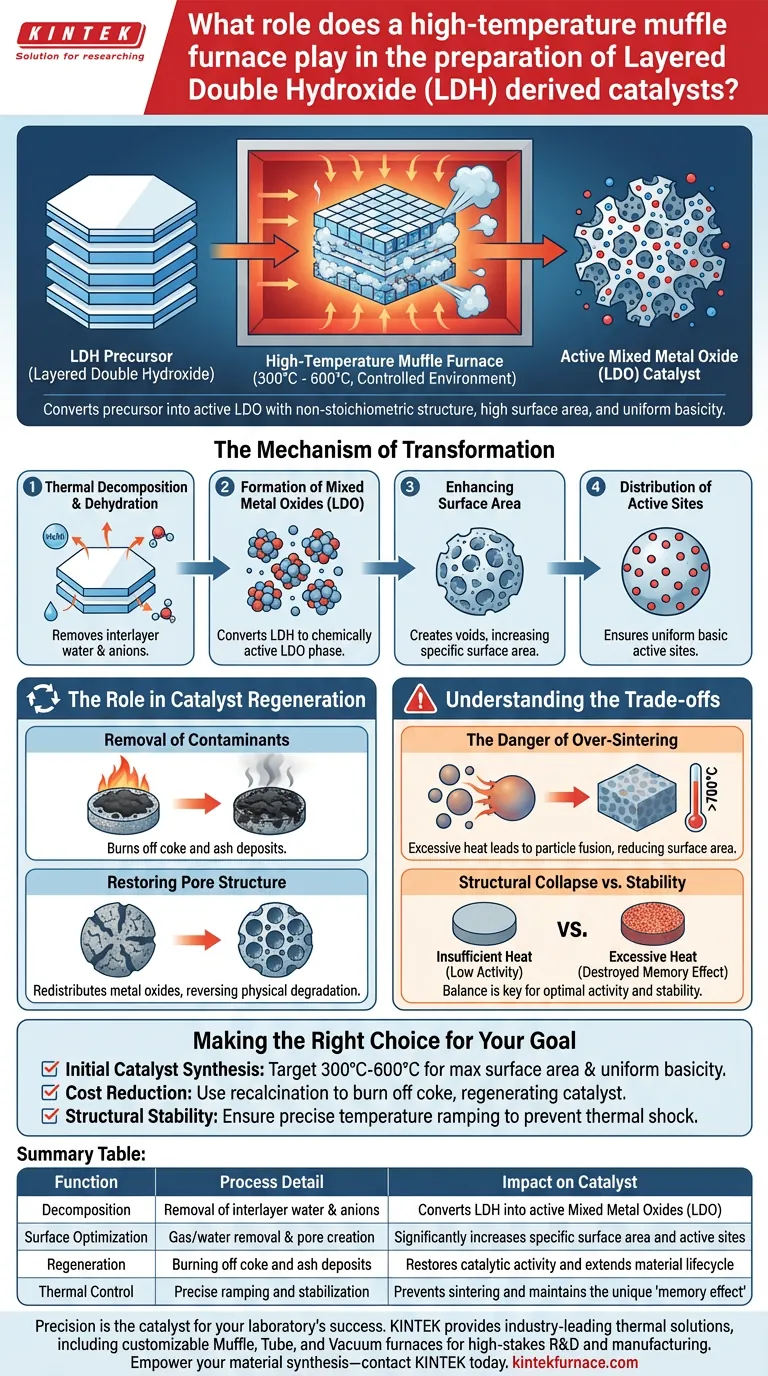

Una fornace muffola ad alta temperatura funge da strumento primario per la trasformazione dei precursori di idrossido doppio stratificato (LDH) in catalizzatori attivi di ossido metallico misto (LDO).

Fornendo un ambiente termico rigorosamente controllato, tipicamente tra 300°C e 600°C, la fornace guida il processo di calcinazione. Questo trattamento termico è essenziale per decomporre il materiale precursore, rimuovere l'acqua strutturale e gli anioni, e stabilizzare i siti attivi richiesti per le reazioni catalitiche.

La fornace muffola non si limita ad asciugare il materiale; altera fondamentalmente la sua architettura chimica. Converte il precursore in una struttura non stechiometrica con un'elevata area superficiale specifica e una basicità uniformemente distribuita, che sono le caratteristiche distintive di un catalizzatore efficace derivato da LDH.

Il Meccanismo di Trasformazione

Decomposizione Termica e Disidratazione

La funzione principale della fornace è indurre la decomposizione termica. All'aumentare della temperatura, la fornace espelle le molecole d'acqua interstrato (disidratazione) e decompone gli anioni presenti tra gli strati strutturali.

Formazione di Ossidi Metallici Misti (LDO)

Questa decomposizione converte la struttura LDH originale in un ossido metallico misto (LDO). Questa trasformazione di fase è critica perché l'LDO risultante possiede una struttura non stechiometrica, che è chimicamente più attiva del precursore stabile.

Aumento dell'Area Superficiale

La rimozione di gas e acqua durante la calcinazione crea vuoti all'interno del materiale. Questo processo aumenta significativamente l'area superficiale specifica del catalizzatore, fornendo più punti di contatto per i reagenti nei successivi processi chimici.

Distribuzione dei Siti Attivi

La fornace garantisce la distribuzione uniforme dei siti basici attivi. Un ambiente termico costante previene i "punti caldi" durante la sintesi, assicurando che l'attività catalitica sia omogenea in tutto il lotto di materiale.

Il Ruolo nella Rigenerazione del Catalizzatore

Rimozione dei Contaminanti

Oltre alla sintesi iniziale, la fornace muffola è vitale per il riciclo dei catalizzatori utilizzati in processi come la conversione della biomassa. Fornisce il calore necessario per bruciare i depositi di coke (depositi di carbonio) e la cenere che si accumulano sulla superficie del catalizzatore e bloccano i siti attivi.

Ripristino della Struttura dei Porii

La ricalcinazione nella fornace consente la ridistribuzione degli ossidi metallici. Questo ripristina efficacemente la struttura dei porii del catalizzatore, invertendo il degrado fisico che si verifica durante il funzionamento ed estendendo il ciclo di vita del materiale.

Comprensione dei Compromessi

Il Pericolo di un Eccessivo Sintering

Mentre le alte temperature sono necessarie per l'attivazione, un calore eccessivo può essere dannoso. Se la temperatura della fornace supera l'intervallo ottimale (spesso superiore a 600°C-700°C per alcuni tipi di LDH), il materiale può subire un sintering.

Perdita di Area Superficiale

Il sintering provoca la fusione delle particelle attive, causando il collasso della struttura porosa. Ciò riduce drasticamente l'area superficiale specifica e, di conseguenza, l'efficienza catalitica.

Collasso Strutturale vs. Stabilità

Esiste un delicato equilibrio tra la stabilizzazione della struttura e la sua distruzione. Un calore insufficiente non riesce a rimuovere tutti gli anioni, portando a una bassa attività, mentre un calore eccessivo distrugge l'"effetto memoria" e la basicità unici della struttura LDO.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità della tua fornace muffola nella preparazione di catalizzatori LDH, considera il tuo obiettivo specifico:

- Se il tuo obiettivo principale è la Sintesi Iniziale del Catalizzatore: Punta all'intervallo 300°C - 600°C per massimizzare l'area superficiale e creare siti basici uniformi senza indurre sintering.

- Se il tuo obiettivo principale è la Riduzione dei Costi: Utilizza la fornace per la ricalcinazione per bruciare i depositi di coke, rigenerando il catalizzatore per molteplici cicli operativi.

- Se il tuo obiettivo principale è la Stabilità Strutturale: Assicurati un controllo preciso della rampa di temperatura per prevenire shock termici, che possono causare sfogliamento o disattivazione della superficie del catalizzatore.

La fornace muffola è lo strumento che colma il divario tra un precursore chimicamente inerte e un catalizzatore di grado industriale altamente attivo.

Tabella Riassuntiva:

| Funzione | Dettaglio del Processo | Impatto sul Catalizzatore |

|---|---|---|

| Decomposizione | Rimozione di acqua interstrato e anioni | Converte LDH in Ossidi Metallici Misti attivi (LDO) |

| Ottimizzazione Superficiale | Rimozione gas/acqua e creazione di porii | Aumenta significativamente l'area superficiale specifica e i siti attivi |

| Rigenerazione | Bruciatura di depositi di coke e cenere | Ripristina l'attività catalitica ed estende il ciclo di vita del materiale |

| Controllo Termico | Rampa e stabilizzazione precisi | Previene il sintering e mantiene l'"effetto memoria" unico |

La precisione è il catalizzatore per il successo del tuo laboratorio. KINTEK fornisce soluzioni termiche leader del settore, inclusi forni muffola, a tubo e sottovuoto personalizzabili, progettati specificamente per la ricerca e sviluppo e la produzione ad alto rischio. I nostri sistemi garantiscono una distribuzione uniforme del calore e un controllo preciso della temperatura, essenziali per ottenere la calcinazione perfetta dei precursori LDH senza il rischio di sintering. Potenzia la tua sintesi di materiali: contatta KINTEK oggi stesso per una consulenza esperta.

Guida Visiva

Riferimenti

- Sivashunmugam Sankaranarayanan, Wangyun Won. Catalytic pyrolysis of biomass to produce bio‐oil using layered double hydroxides (<scp>LDH</scp>)‐derived materials. DOI: 10.1111/gcbb.13124

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- In che modo i forni a crogiolo garantiscono la convenienza economica? Bilanciare il basso costo iniziale con l'efficienza operativa

- Quali sono le applicazioni primarie di una muffola ad alta temperatura nella valutazione del combustibile da biomassa? Ottimizza i dati energetici

- Come l'uso di un forno a muffola migliora il processo di scambio ionico negli zeoliti? Ottimizza le prestazioni del tuo catalizzatore

- Quale ruolo svolge una muffola ad alta temperatura nel processo di conversione del MoS2 in alfa-MoO3?

- Quali sono le caratteristiche generali e i vantaggi dei forni a resistenza di tipo a camera? Scopri soluzioni di riscaldamento versatili per il tuo laboratorio

- Perché utilizzare un forno antideflagrante per aerogel di silice? Sicurezza essenziale per l'essiccazione ad alta temperatura a pressione ambiente

- Quale ruolo svolgono le muffole da laboratorio nella ricerca e sviluppo farmaceutico? Essenziali per il controllo qualità e l'innovazione

- Cosa bisogna considerare quando si acquista un forno elettrico a scatola? Fattori chiave per un trattamento termico ottimale