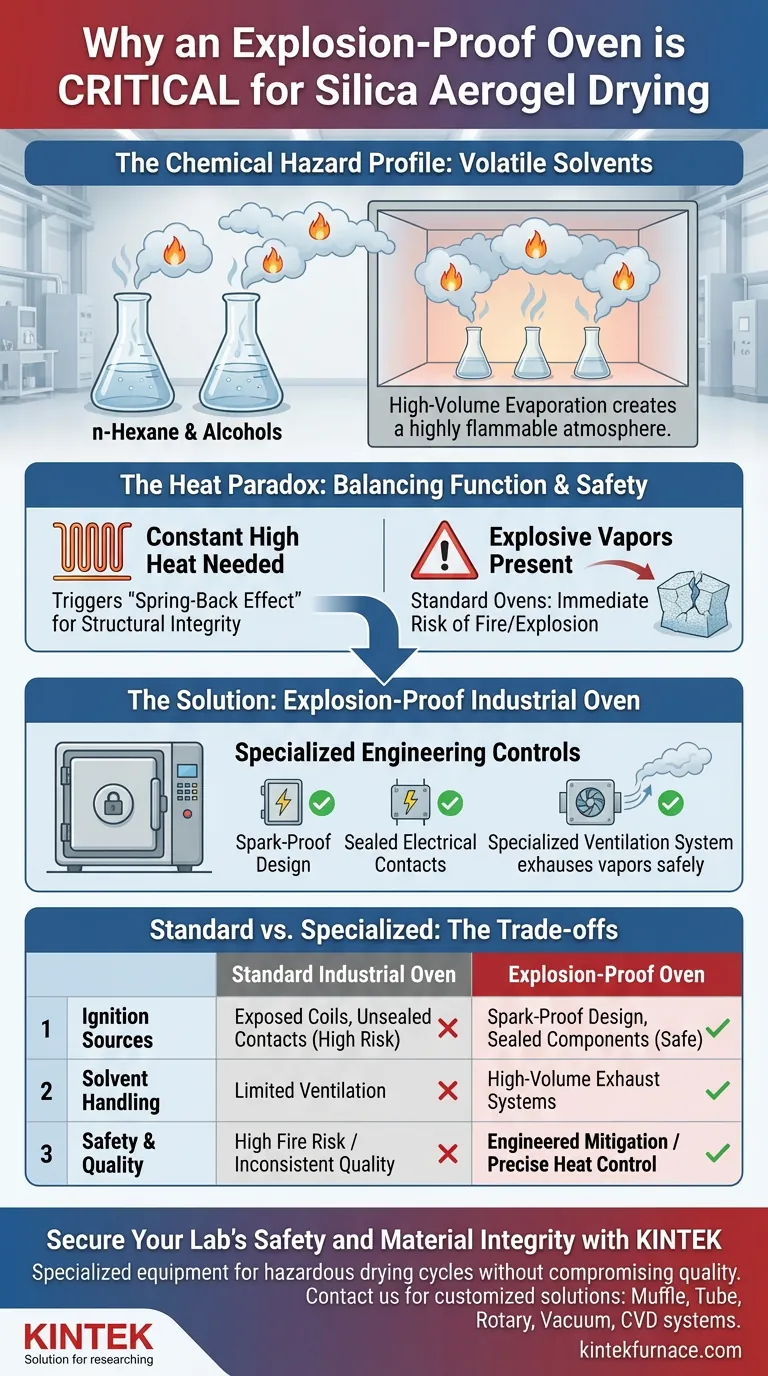

La necessità critica di un forno antideflagrante è dettata dalla volatilità chimica coinvolta nel processo di essiccazione. L'essiccazione di aerogel di silice modificati idrofobicamente richiede l'evaporazione di grandi quantità di solventi organici infiammabili, come n-esano e alcoli residui. L'uso di un forno standard esporrebbe questi vapori concentrati e combustibili agli elementi riscaldanti, creando un rischio immediato e elevato di incendio o esplosione.

Il processo di essiccazione presenta una doppia sfida: mantenere le alte temperature richieste per l'integrità strutturale dell'aerogel e, allo stesso tempo, gestire un'atmosfera pericolosa di vapori di solventi infiammabili.

Il Profilo di Rischio Chimico

Gestione dei Solventi Organici Volatili

Il fattore di rischio fondamentale in questo processo è il carico di solvente. Per produrre questi aerogel, la struttura del gel umido è satura di composti organici come n-esano e alcoli.

Evaporazione ad Alto Volume

Man mano che il ciclo di essiccazione procede, questi solventi non fuoriescono semplicemente; evaporano nella camera del forno. Ciò crea rapidamente un'atmosfera altamente infiammabile che i sistemi di ventilazione standard non possono gestire in sicurezza.

Il Ruolo della Temperatura nell'Elaborazione

Innesco dell'Effetto "Spring-Back"

Il calore non viene applicato solo per rimuovere l'umidità; è un requisito funzionale per la struttura del materiale. La nota di riferimento principale indica che un ambiente ad alta temperatura costante è essenziale per ottenere l'"effetto spring-back".

Bilanciare Calore e Sicurezza

Ciò crea un paradosso: è necessario applicare calore significativo a una sostanza che rilascia gas esplosivi. Un forno antideflagrante risolve questo problema fornendo un controllo preciso della temperatura per facilitare il meccanismo di spring-back senza diventare una fonte di accensione.

Comprendere i Compromessi: Attrezzature Standard vs. Specializzate

Il Rischio dei Componenti Standard

I forni industriali standard contengono tipicamente resistenze riscaldanti esposte, contatti elettrici non sigillati o ventole che possono generare scintille. In un'atmosfera ricca di vapori di n-esano, una singola scintilla è sufficiente a causare una catastrofe.

Caratteristiche Specializzate di Mitigazione

I forni antideflagranti utilizzano specifici controlli ingegneristici per mitigare questo rischio. Come evidenziato nel riferimento primario, dispongono di sistemi di ventilazione specializzati e design antiscintilla specificamente progettati per scaricare in sicurezza i vapori di solvente prima che raggiungano concentrazioni esplosive.

Fare la Scelta Giusta per il Tuo Obiettivo

Garantire la produzione di successo di aerogel di silice richiede la priorità sia alla sicurezza del personale che alla qualità del materiale.

- Se il tuo obiettivo principale è la Conformità alla Sicurezza: Devi verificare che la classificazione antideflagrante del forno corrisponda al profilo di volatilità specifico dell'n-esano e degli alcoli utilizzati.

- Se il tuo obiettivo principale è la Qualità del Materiale: Devi assicurarti che il forno mantenga le temperature elevate precise e costanti necessarie per innescare l'effetto spring-back, prevenendo il collasso strutturale.

In definitiva, il forno antideflagrante non è solo un dispositivo di sicurezza; è l'unica tecnologia abilitante che consente l'elaborazione ad alta temperatura di questi materiali volatili.

Tabella Riassuntiva:

| Caratteristica | Forno Industriale Standard | Forno Antideflagrante |

|---|---|---|

| Fonti di Accensione | Resistenze riscaldanti esposte e contatti non sigillati | Design antiscintilla e componenti sigillati |

| Gestione Solventi | Ventilazione limitata per vapori infiammabili | Sistemi di scarico specializzati ad alto volume |

| Rischio di Sicurezza | Alto rischio di incendio/esplosione con solventi organici | Progettato per mitigare atmosfere volatili |

| Qualità Aerogel | Controllo temperatura incoerente rischia il collasso | Calore preciso per un effetto 'spring-back' ottimale |

Proteggi la Sicurezza del Tuo Laboratorio e l'Integrità dei Materiali con KINTEK

L'elaborazione di aerogel di silice richiede più del semplice calore: richiede un ambiente sofisticato in cui la sicurezza incontra la precisione. KINTEK fornisce le attrezzature specializzate necessarie per gestire cicli di essiccazione pericolosi senza compromettere la qualità.

Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni da laboratorio ad alta temperatura completamente personalizzabili in base ai tuoi specifici profili di solvente e alle esigenze dei materiali. Non rischiare una catastrofe con attrezzature standard; lascia che i nostri esperti ti aiutino a selezionare o progettare il sistema perfetto per la tua applicazione.

Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Jinjing Guo, Baohua Guo. Enhancing Mesopore Volume and Thermal Insulation of Silica Aerogel via Ambient Pressure Drying-Assisted Foaming Method. DOI: 10.3390/ma17112641

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno di sinterizzazione al plasma di scintilla SPS

Domande frequenti

- Cosa evitare quando si maneggiano campioni in un forno a muffola? Prevenire esplosioni e danni

- Che ruolo svolge un forno a muffola nelle reazioni chimiche? Ottieni una lavorazione termica precisa e priva di contaminazioni

- Come fanno i forni a resistenza a scatola ad alta temperatura a garantire la stabilità del processo? Controllo della maestria dell'elettrolisi di ossidi fusi

- Qual è l'attributo principale di un forno a muffola? Sblocca il riscaldamento privo di contaminanti per il tuo laboratorio

- Qual è il significato delle apparecchiature per forni ad alta temperatura nei test degli elettrodi? Garantire prestazioni di picco industriali

- Quali sono i requisiti ambientali per la nanocristallizzazione in forno a muffola delle leghe a base di Fe?

- Qual è il ruolo dei forni ad alta temperatura nella sbavatura del vetro stampato in 3D? Padroneggiare le fondamenta della silice

- Perché viene utilizzato un forno a muffola di precisione per il riscaldamento a gradiente durante la sintesi del diseleniuro di tungsteno drogato (WSe2)?