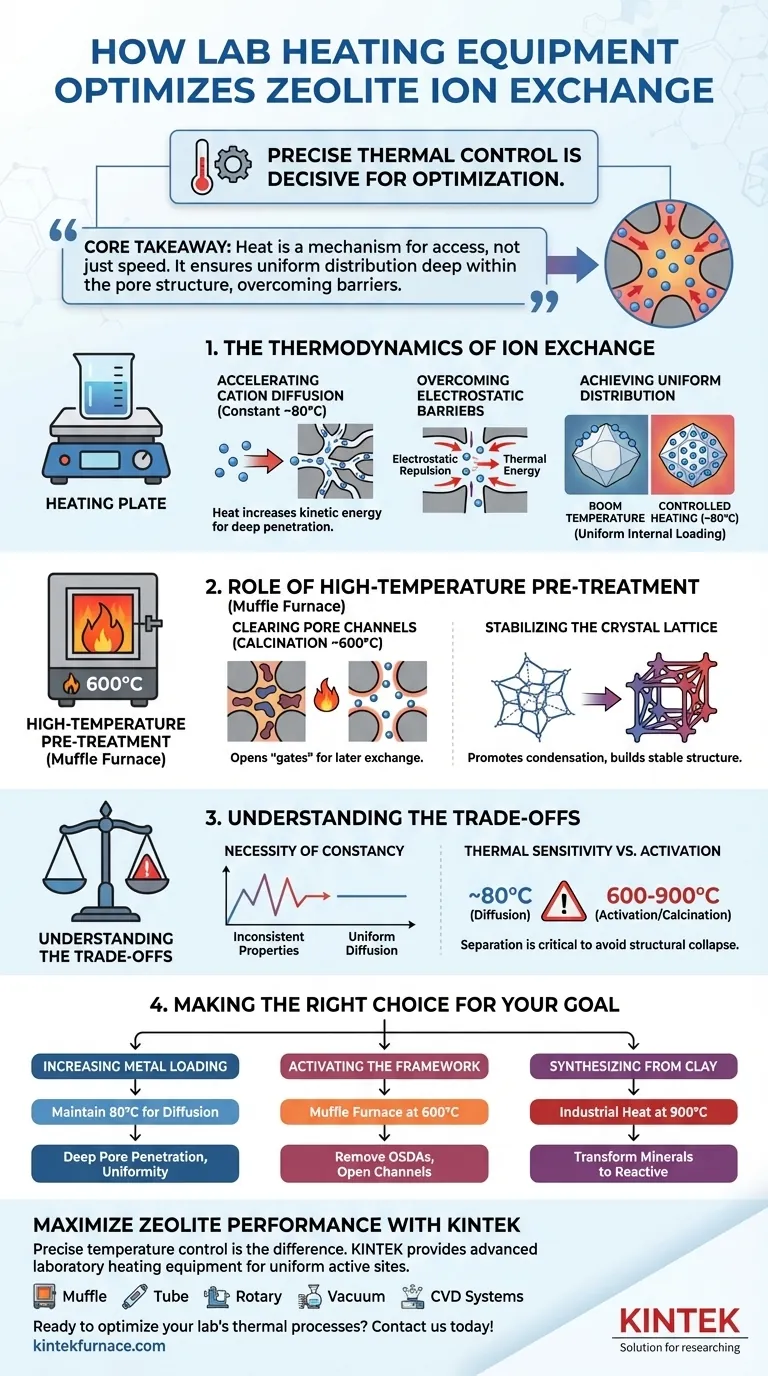

Il preciso controllo termico mediante apparecchiature di riscaldamento da laboratorio è il fattore decisivo nell'ottimizzazione del processo di scambio ionico per gli zeoliti.

Mantenendo una temperatura costante, tipicamente intorno agli 80 °C, queste apparecchiature forniscono l'ambiente termodinamico necessario per accelerare la diffusione dei cationi metallici (come cobalto o rame) nella struttura dello zeolita. Questa energia termica consente agli ioni di penetrare in profondità nei micropori che altrimenti non raggiungerebbero a temperatura ambiente.

Concetto Chiave

Il calore non è semplicemente un catalizzatore di velocità; è un meccanismo di accesso. Superando la repulsione elettrostatica e aumentando l'energia cinetica, il riscaldamento controllato garantisce che gli ioni metallici siano distribuiti uniformemente all'interno della struttura porosa, anziché aggregarsi semplicemente sulla superficie.

La Termodinamica dello Scambio Ionico

Per capire perché le apparecchiature di riscaldamento sono essenziali, è necessario guardare oltre la semplice chimica e considerare le barriere fisiche all'interno del reticolo zeolitico.

Accelerare la Diffusione dei Cationi

Gli zeoliti possiedono strutture microporose complesse e profonde. Senza sufficiente energia termica, i cationi metallici spesso faticano a navigare attraverso questi stretti canali.

Il riscaldamento della soluzione di scambio aumenta l'energia cinetica di questi ioni, accelerando significativamente la loro velocità di diffusione. Ciò garantisce che gli ioni possano percorrere l'intera profondità dei canali porosi.

Superare le Barriere Elettrostatiche

Gli ioni che tentano di entrare nel reticolo zeolitico spesso incontrano resistenza. Questa è nota come repulsione elettrostatica.

L'ambiente termodinamico fornito da una fonte di calore costante a 80 °C aiuta gli ioni a superare questa repulsione. Ciò consente uno scambio efficace anche nelle aree chimicamente resistenti del reticolo.

Ottenere una Distribuzione Uniforme

I processi a temperatura ambiente spesso portano a un "caricamento superficiale", dove gli ioni si accumulano sui bordi esterni del cristallo ma lasciano vuoto il centro.

Il riscaldamento controllato garantisce una distribuzione uniforme dei siti attivi in tutto il volume del cristallo. Ciò si traduce in un carico metallico complessivo significativamente più elevato e in un catalizzatore finale più efficace.

Il Ruolo del Pre-trattamento ad Alta Temperatura

Mentre lo scambio ionico stesso avviene spesso a temperature moderate (80 °C), il forno a muffola svolge un ruolo critico nei passaggi immediatamente precedenti lo scambio per rendere possibile il processo.

Pulizia dei Canali Porosi (Calcinazione)

Prima che possa avvenire lo scambio ionico, i pori dello zeolita devono essere accessibili. Gli zeoliti appena sintetizzati contengono spesso agenti strutturanti organici (OSDA) che bloccano questi percorsi.

Un forno a muffola fornisce calcinazione ad alta temperatura (tipicamente 600 °C) per decomporre e rimuovere questi composti organici. Questo effettivamente "apre i cancelli", liberando canali porosi extra-large (come canali a 28 anelli) per accettare successivamente gli ioni.

Stabilizzazione del Reticolo Cristallino

Il forno a muffola fa più che pulire; stabilizza.

Attraverso un preciso controllo programmato della temperatura, il forno crea un ambiente ossidativo che promuove la condensazione dei gruppi idrossilici residui. Ciò si traduce in un reticolo cristallino stabile a quattro connessioni che può resistere ai rigori del successivo processo di scambio ionico.

Comprendere i Compromessi

Sebbene il calore sia benefico, richiede una gestione rigorosa per evitare esiti negativi.

La Necessità di Costanza

Il riferimento primario evidenzia la necessità di una temperatura costante. Le fluttuazioni di calore possono portare a velocità di diffusione non uniformi, con conseguente lotto di zeoliti con proprietà catalitiche incoerenti.

Sensibilità Termica vs. Attivazione

Esiste una netta differenza tra gli 80 °C utilizzati per lo scambio e i 600–900 °C utilizzati per la calcinazione o l'attivazione delle argille.

Applicare calore a livello di calcinazione (900 °C) a un processo di scambio ionico basato su soluzione causerebbe l'evaporazione della soluzione e potenzialmente il collasso della struttura zeolitica. È necessario separare rigorosamente l'attivazione termica (pre-trattamento) dalla diffusione termica (scambio).

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della tua sintesi di zeoliti, applica la strategia termica appropriata alla specifica fase di sviluppo.

- Se il tuo obiettivo principale è aumentare il Carico Metallico: mantieni la soluzione di scambio ionico a una costante di 80 °C per spingere i cationi nei micropori profondi e superare la repulsione elettrostatica.

- Se il tuo obiettivo principale è attivare il Reticolo: utilizza un forno a muffola a 600 °C per rimuovere i blocchi organici (OSDA) e aprire i canali porosi prima dello scambio.

- Se il tuo obiettivo principale è la Sintesi da Argilla: impiega un trattamento termico industriale a 900 °C per trasformare le fasi minerali stabili in componenti reattivi.

L'energia termica controllata trasforma lo zeolita da un filtro passivo a un catalizzatore altamente attivo e uniformemente caricato.

Tabella Riassuntiva:

| Fase del Processo | Temperatura Tipica | Obiettivo Chiave | Ruolo delle Apparecchiature di Riscaldamento |

|---|---|---|---|

| Pre-trattamento | 600°C - 900°C | Calcinazione e Attivazione | Rimuove i template organici (OSDA) e apre i canali porosi. |

| Scambio Ionico | ~80°C | Diffusione dei Cationi | Supera la repulsione elettrostatica per un caricamento interno uniforme. |

| Stabilizzazione | Alta temperatura | Condensazione del Reticolo | Crea un reticolo cristallino stabile per resistere ai processi chimici. |

| Post-trattamento | Variabile | Essiccazione e Calcinazione Finale | Stabilizza i siti attivi e prepara il catalizzatore finale per l'uso. |

Massimizza le Prestazioni del Tuo Zeolite con KINTEK

Il preciso controllo della temperatura fa la differenza tra il caricamento superficiale e lo scambio ionico nei pori profondi. In KINTEK, forniamo le avanzate apparecchiature di riscaldamento da laboratorio necessarie per ottenere siti attivi uniformi e reticoli cristallini stabili.

Supportata da R&S e produzione esperte, KINTEK offre sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti personalizzabili per le tue specifiche esigenze di sintesi di zeoliti e scienza dei materiali. Assicura che la tua ricerca produca risultati coerenti e di alta qualità con le nostre soluzioni termiche leader del settore.

Pronto a ottimizzare i processi termici del tuo laboratorio? Contattaci oggi stesso per discutere dei tuoi requisiti di forno personalizzato!

Guida Visiva

Riferimenti

- Konstantin Khivantsev, János Szanyi. Increasing Al-Pair Abundance in SSZ-13 Zeolite via Zeolite Synthesis in the Presence of Alkaline Earth Metal Hydroxide Produces Hydrothermally Stable Co-, Cu- and Pd-SSZ-13 Materials. DOI: 10.3390/catal14010056

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i diversi tipi di forni a muffola e le loro caratteristiche? Scegli quello giusto per il tuo laboratorio

- Perché i forni a muffola sono popolari nei settori industriali? Scopri i loro vantaggi chiave per un riscaldamento pulito e preciso

- Quali sono gli usi industriali di un forno a muffola? Aumentare la precisione e la purezza nelle applicazioni ad alta temperatura

- Quali materiali sono comunemente usati nella costruzione di un forno a muffola? Scopri i componenti durevoli per laboratori ad alta temperatura

- Qual è il significato del processo di calcinazione? Ingegnerizzazione di nanocristalli di SrMo1-xNixO3-δ tramite forno a muffola

- Perché un ambiente a 550°C in un forno a muffola è necessario per i nanocompositi AC/ZnO? Ottenere una cristallinità ottimale

- Quali sono alcuni usi comuni dei forni a muffola? Essenziali per l'analisi, il trattamento termico e la sintesi dei materiali

- Quali sono le caratteristiche e le applicazioni dei forni a muffola? Ottieni un riscaldamento puro e ad alta temperatura per il tuo laboratorio