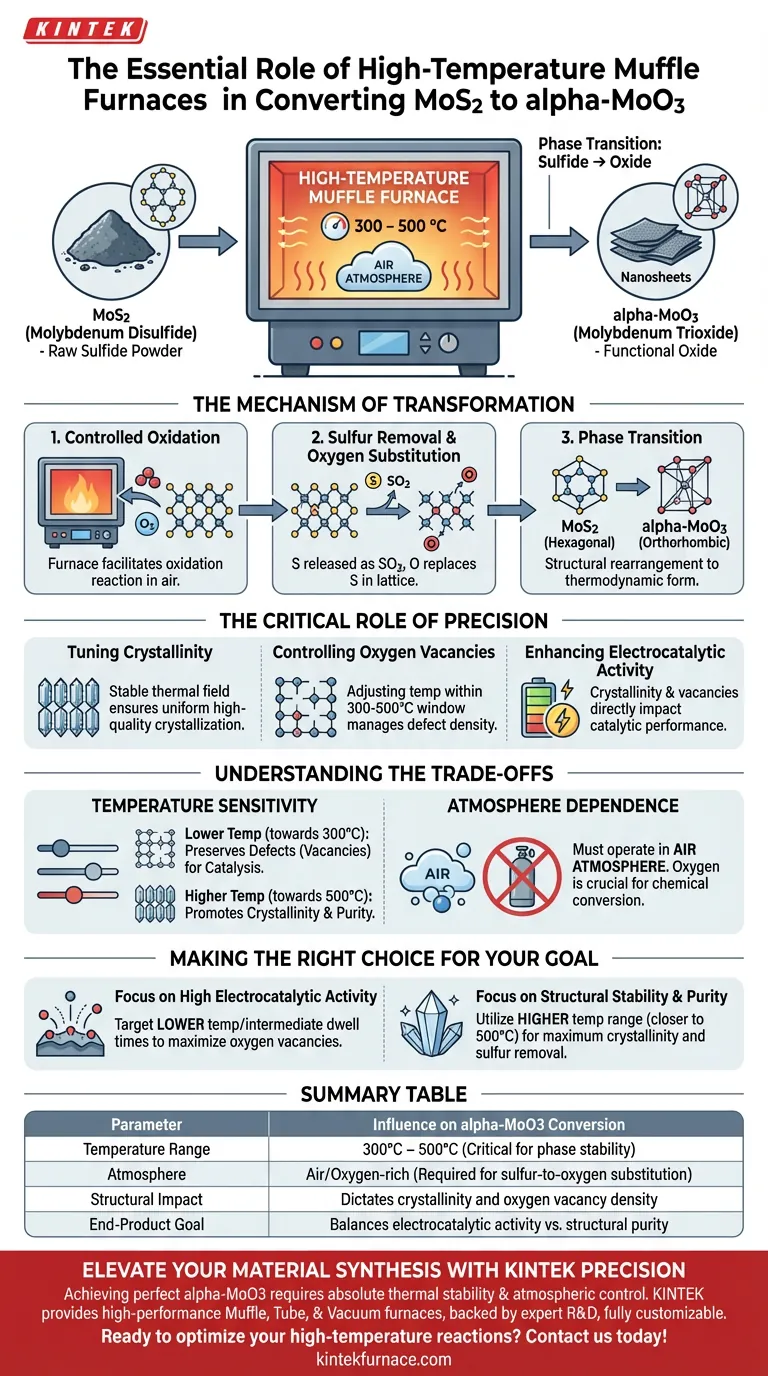

Una muffola ad alta temperatura funge da precisa camera di reazione per l'ossidazione chimica necessaria a convertire il disolfuro di molibdeno (MoS2) in triossido di molibdeno alfa (alfa-MoO3). Sottoponendo il materiale a un intervallo di temperatura controllato da 300 a 500 °C in atmosfera d'aria, la muffola guida un processo di calcinazione che rimuove sistematicamente lo zolfo e introduce ossigeno. Ciò si traduce in una completa transizione di fase dalla struttura solfuro alla struttura ossido ortorombica.

La muffola fornisce più del semplice calore; eroga la stabilità termica necessaria per ottimizzare la struttura atomica del materiale. La precisione di questo trattamento termico detta direttamente la cristallinità, la densità dei difetti (vacanze di ossigeno) e, in definitiva, le prestazioni elettrocatalitiche dei nanofogli di MoO3 risultanti.

Il Meccanismo di Trasformazione

Ossidazione Controllata

La funzione principale della muffola è facilitare una reazione di ossidazione. Sotto il calore della muffola in ambiente d'aria, le molecole di ossigeno interagiscono con il reticolo del MoS2.

Rimozione dello Zolfo e Sostituzione dell'Ossigeno

Man mano che la reazione procede, gli atomi di zolfo vengono liberati dal materiale, probabilmente come gas di anidride solforosa. Contemporaneamente, gli atomi di ossigeno vengono incorporati nella struttura reticolare.

Transizione di Fase

Questo scambio chimico forza un riarrangiamento strutturale. Il materiale passa dalla struttura esagonale del MoS2 alla struttura ortorombica dell'alfa-MoO3, termodinamicamente distinta.

Il Ruolo Critico della Precisione

Ottimizzazione della Cristallinità

La temperatura esatta mantenuta dalla muffola determina quanto ordinata diventa la struttura cristallina finale. Un campo termico stabile garantisce una distribuzione uniforme dell'energia, portando a una cristallizzazione costante di alta qualità in tutto il campione.

Controllo delle Vacanze di Ossigeno

Uno dei ruoli più sfumati della muffola è la manipolazione delle concentrazioni di vacanze di ossigeno. Regolando la specifica temperatura di calcinazione nell'intervallo 300–500 °C, è possibile controllare la densità di questi difetti atomici.

Miglioramento dell'Attività Elettrocatalitica

Le proprietà fisiche derivanti dal trattamento termico — in particolare la cristallinità e la concentrazione di vacanze — influiscono direttamente sulla funzione del materiale. Un ciclo di muffola eseguito con precisione produce nanofogli di MoO3 con attività elettrocatalitica ottimizzata.

Comprendere i Compromessi

Sensibilità alla Temperatura

Mentre la muffola consente la trasformazione, la temperatura specifica scelta comporta un compromesso. Temperature più basse nell'intervallo possono preservare più difetti (vacanze) che possono essere vantaggiosi per la catalisi, mentre temperature più elevate promuovono tipicamente una maggiore cristallinità ma possono ridurre questi siti attivi.

Dipendenza dall'Atmosfera

La muffola deve operare con un'atmosfera d'aria per questa specifica conversione. A differenza della sinterizzazione in gas inerte utilizzata per altri materiali, questo processo si basa sulla disponibilità di ossigeno atmosferico per guidare la conversione chimica da solfuro a ossido.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità della conversione da MoS2 ad alfa-MoO3, è necessario adattare i parametri della muffola al tuo specifico obiettivo finale.

- Se il tuo obiettivo principale è un'elevata attività elettrocatalitica: Punta all'estremità inferiore dello spettro di temperatura o a specifici tempi di permanenza intermedi per massimizzare le concentrazioni di vacanze di ossigeno, che spesso fungono da siti attivi.

- Se il tuo obiettivo principale è la stabilità strutturale e la purezza: Utilizza l'estremità superiore dell'intervallo di temperatura (più vicina a 500 °C) per garantire la massima cristallinità e la completa rimozione di tutti i residui di zolfo.

Controllando rigorosamente il profilo termico, la muffola trasforma una polvere solfuro grezza in un ossido funzionale altamente ottimizzabile.

Tabella Riassuntiva:

| Parametro | Influenza sulla Conversione in alfa-MoO3 |

|---|---|

| Intervallo di Temperatura | 300°C – 500°C (Critico per la stabilità di fase) |

| Atmosfera | Aria/Ricca di ossigeno (Necessaria per la sostituzione zolfo-ossigeno) |

| Impatto Strutturale | Dettata cristallinità e densità delle vacanze di ossigeno |

| Obiettivo del Prodotto Finale | Bilancia attività elettrocatalitica vs. purezza strutturale |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

Ottenere la perfetta transizione di fase dell'alfa-MoO3 richiede più del semplice calore: richiede stabilità termica assoluta e controllo atmosferico. In KINTEK, supportiamo ricercatori e produttori con forni a muffola, a tubo e sottovuoto ad alte prestazioni, specificamente progettati per processi di calcinazione e ossidazione sensibili.

I nostri sistemi sono supportati da ricerca e sviluppo esperti e sono completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o industriali. Sia che tu stia ottimizzando le vacanze di ossigeno per la catalisi o garantendo la cristallizzazione ad alta purezza, KINTEK fornisce l'affidabilità di cui hai bisogno per avere successo.

Pronto a ottimizzare le tue reazioni ad alta temperatura? Contattaci oggi per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Electrocatalytic Hydrogen Generation from Seawater at Neutral pH on a Corrosion-Resistant MoO<sub>3</sub>/Ti-Felt Electrode. DOI: 10.1021/acssuschemeng.5c02839

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la funzione di un forno a muffola da laboratorio nel processo di ricottura? Padronanza del rilassamento dello stress e della stabilità

- Qual è il principio fondamentale di un forno a muffola? Ottenere un riscaldamento pulito e privo di contaminazioni per i vostri materiali

- Quale intervallo di temperatura possono tipicamente operare i forni a muffola? Trova la soluzione perfetta per il tuo laboratorio

- Quale ruolo svolge una fornace a muffola nella sintesi del carbonitruro? Controllo della policondensazione termica

- Qual è la funzione del sistema di controllo della temperatura in un forno a muffola? Ottenere una lavorazione termica precisa

- Quali sono i vantaggi dell'utilizzo di un forno a riscaldamento rapido a infrarossi? Catturare le migrazioni atomiche transitorie nell'acciaio

- Quali vantaggi tecnologici offrono i moderni forni a muffola? Raggiungere Precisione e Purezza nella Lavorazione Termica

- Quali sono i nomi alternativi per un forno a muffola? Scopri i termini chiave e le intuizioni di design