Nella sua essenza, un forno a resistenza di tipo a camera è un componente fondamentale dell'attrezzatura per il trattamento termico. Funziona utilizzando la resistenza elettrica per generare calore, che viene poi trasferito al carico di lavoro principalmente per irraggiamento all'interno di una camera chiusa. I suoi principali vantaggi sono la semplicità operativa, l'uniformità ad alta temperatura e l'ampia applicabilità.

Il vero valore di un forno a resistenza di tipo a camera risiede nel suo ruolo di strumento universale. Il suo design semplice offre un riscaldamento affidabile e uniforme, rendendolo un cavallo di battaglia indispensabile per innumerevoli attività di ricerca, sviluppo e produzione su piccola scala.

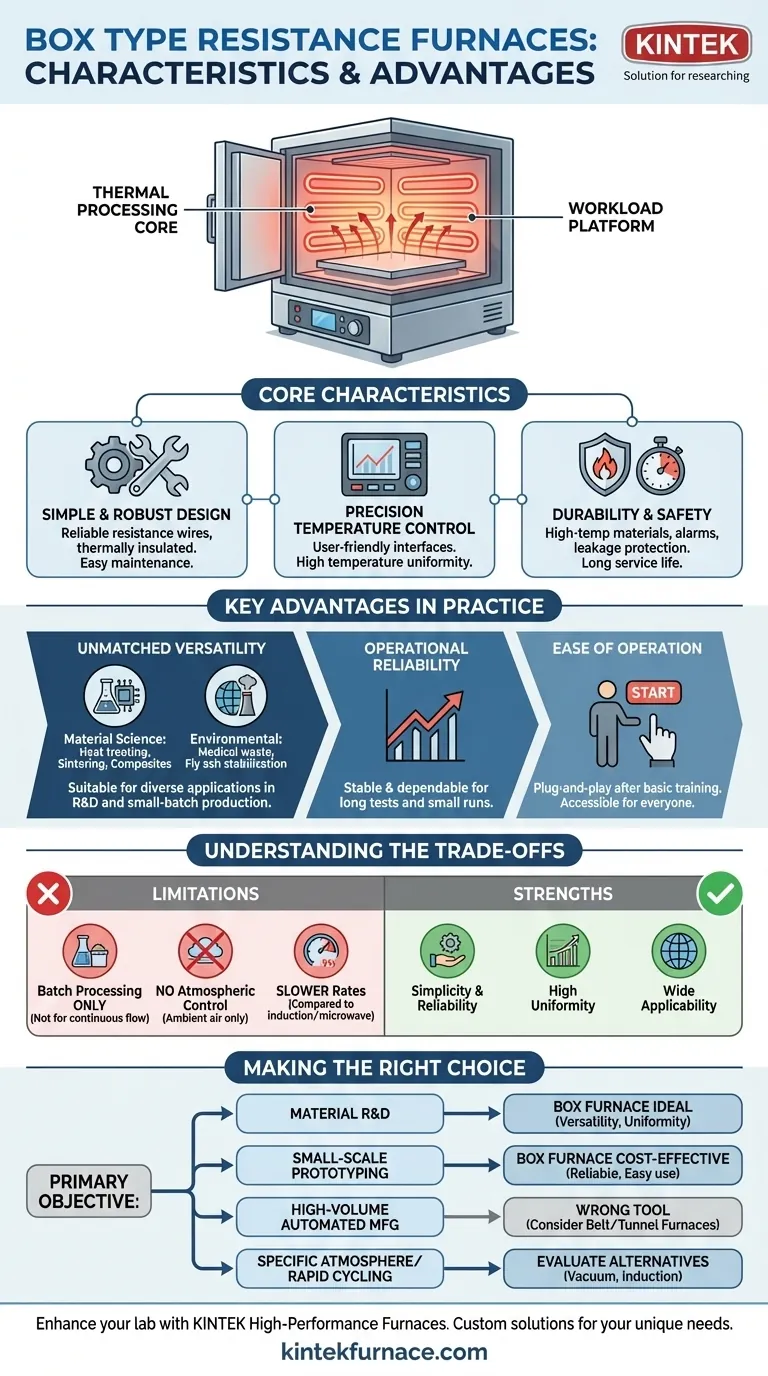

Decomposizione delle Caratteristiche Fondamentali

L'efficacia di un forno a camera deriva da alcuni principi di design chiave che lavorano in concerto per fornire un ambiente di riscaldamento stabile e controllabile.

Design Semplice e Robusto

Il forno è costruito attorno a elementi riscaldanti, tipicamente fili di resistenza, strategicamente posizionati all'interno di una camera termicamente isolata.

Questa struttura fondamentale è meccanicamente semplice, il che contribuisce alla sua affidabilità e facilità di manutenzione.

Controllo Preciso della Temperatura

I moderni forni a camera sono dotati di interfacce di controllo intuitive. Queste consentono agli operatori di impostare, avviare e interrompere facilmente i cicli di riscaldamento.

Crucialmente, il design "a scatola" chiuso promuove l'uniformità ad alta temperatura, assicurando che l'intero carico di lavoro sia esposto a un ambiente termico coerente.

Costruito per Durabilità e Sicurezza

Questi forni sono costruiti con isolamenti e materiali riscaldanti di alta qualità scelti per la loro elevata resistenza alle alte temperature e all'ossidazione.

Questa robusta costruzione garantisce una lunga durata e la capacità di operare continuamente, riducendo i tempi di inattività della produzione. Sono incluse caratteristiche di sicurezza standard come allarmi di sovratemperatura e protezione dalle perdite per proteggere sia l'operatore che l'attrezzatura.

Vantaggi Chiave nella Pratica

Le caratteristiche di design di un forno a camera si traducono direttamente in vantaggi tangibili per laboratori e impianti industriali.

Versatilità Ineguagliabile

Il suo riscaldamento semplice e controllabile rende il forno adatto a una vasta gamma di applicazioni.

Nella scienza dei materiali, è utilizzato per il trattamento termico dei metalli (ricottura, tempra), la sinterizzazione di ceramiche, la formazione del vetro e la lavorazione di compositi avanzati come la fibra di carbonio.

Nei campi ambientali, è utilizzato per la pirolisi ad alta temperatura dei rifiuti medici e la stabilizzazione delle ceneri volanti fondendole in uno stato vetroso sicuro.

Affidabilità Operativa

La combinazione di materiali durevoli e un design semplice si traduce in una macchina altamente stabile e affidabile.

Questa affidabilità è fondamentale per test di lunga durata e cicli di produzione in piccoli lotti, dove il guasto dell'attrezzatura sarebbe costoso e dirompente.

Facilità d'Uso

Un vantaggio chiave è la sua accessibilità. Dopo una formazione di base, quasi tutti gli operatori possono gestire efficacemente i cicli di riscaldamento.

Questa natura "plug-and-play" abbassa la barriera all'ingresso per i sofisticati processi termici, rendendolo un elemento essenziale in contesti accademici e di R&S.

Comprendere i Compromessi

Nessun singolo pezzo di attrezzatura è perfetto per ogni compito. I punti di forza del forno a camera in termini di semplicità e versatilità comportano limitazioni intrinseche.

Elaborazione in Lotti vs. Flusso Continuo

Il design fondamentale di un forno a camera è per l'elaborazione in lotti. Si carica un pezzo, si esegue un ciclo, lo si raffredda e lo si scarica.

È intrinsecamente inadatto per linee di produzione ad alto volume e continue, dove un forno a tunnel o a nastro sarebbe più appropriato.

Controllo dell'Atmosfera

Un forno a camera standard opera in aria ambiente. Sebbene sufficiente per molti compiti, non è progettato per processi che richiedono un'atmosfera controllata (es. vuoto o gas inerte).

Il raggiungimento del controllo dell'atmosfera richiede progetti di forni specializzati e più complessi, allontanandosi dal vantaggio "semplice" di un forno a camera di base.

Tassi di Riscaldamento e Raffreddamento

Pur essendo stabile, la massa termica di un forno a camera ben isolato significa che i suoi tassi di riscaldamento e raffreddamento possono essere più lenti rispetto ad attrezzature più specializzate come forni a induzione o a microonde.

Questa può essere una limitazione per processi che richiedono cicli termici rapidi.

Scegliere la Soluzione Giusta per la Tua Applicazione

La scelta del forno giusto dipende interamente dal tuo obiettivo principale.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo dei materiali: Il forno a camera è la scelta ideale grazie alla sua uniformità di temperatura, versatilità per testare diversi materiali e semplicità operativa.

- Se il tuo obiettivo principale è la produzione su piccola scala o la prototipazione: L'affidabilità e la facilità d'uso del forno lo rendono una soluzione economica per la creazione di piccoli lotti di pezzi.

- Se il tuo obiettivo principale è la produzione automatizzata ad alto volume: Il forno a camera è lo strumento sbagliato; dovresti considerare sistemi continui come forni a nastro o a tunnel.

- Se il tuo obiettivo principale sono processi che richiedono un'atmosfera specifica o cicli rapidi: Dovresti valutare forni a vuoto specializzati o tecnologie di riscaldamento alternative come l'induzione.

Comprendendo i suoi punti di forza fondamentali e le sue limitazioni intrinseche, puoi sfruttare il forno a resistenza di tipo a camera come lo strumento potente e versatile per cui è stato progettato.

Tabella riassuntiva:

| Caratteristica/Vantaggio | Descrizione |

|---|---|

| Design Semplice e Robusto | Utilizza fili di resistenza in una camera isolata per affidabilità e facile manutenzione. |

| Controllo Preciso della Temperatura | Offre interfacce intuitive e un'elevata uniformità di temperatura per risultati costanti. |

| Durabilità e Sicurezza | Costruito con materiali resistenti alle alte temperature e include caratteristiche di sicurezza come allarmi. |

| Versatilità Ineguagliabile | Adatto per la scienza dei materiali (es. ricottura, sinterizzazione) e applicazioni ambientali (es. pirolisi dei rifiuti). |

| Affidabilità Operativa | Affidabile per test di lunga durata e produzione in piccoli lotti con tempi di inattività minimi. |

| Facilità d'Uso | Accessibile agli operatori dopo una formazione di base, ideale per R&S e contesti accademici. |

| Limitazioni | Solo elaborazione in lotti, nessun controllo dell'atmosfera e tassi di riscaldamento/raffreddamento più lenti rispetto ad attrezzature specializzate. |

Sei pronto a migliorare il trattamento termico del tuo laboratorio con forni affidabili e ad alte prestazioni? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include Forni a Muffola, a Tubo, Rotanti, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Che tu sia nella scienza dei materiali, nella ricerca ambientale o nella produzione su piccola scala, possiamo aiutarti a ottenere risultati superiori. Contattaci oggi per discutere come i nostri forni possono beneficiare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come procede tipicamente il processo di lavoro di un forno a tubo di quarzo? Padroneggiare il riscaldamento di precisione per materiali avanzati

- Qual è la necessità di utilizzare tubi di quarzo sigillati sottovuoto? Garantire l'integrità nel trattamento termico della lega Ti-Cu

- Cosa succede agli effetti di trasferimento di calore per convezione e irraggiamento alle alte temperature del gas del forno? L'irraggiamento domina per un riscaldamento superiore

- Come si dovrebbe pulire una fornace a tubo di quarzo? Passi essenziali per una manutenzione sicura e priva di contaminazioni

- Quali fattori considerare quando si acquista un forno a tubo di quarzo? Garantire una lavorazione affidabile ad alta temperatura