In breve, il controllo preciso della temperatura è il fattore più importante per garantire la qualità, la consistenza e l'integrità strutturale dei materiali lavorati in un forno a crogiolo. Trasforma il processo da arte a scienza, garantendo che il prodotto finale soddisfi le specifiche esatte prevenendo i difetti e assicurando che vengano raggiunte le proprietà chimiche e fisiche desiderate.

Il problema principale è che la temperatura non riguarda solo la fusione; è una variabile di processo critica. Ogni grado di deviazione può alterare la composizione finale di un materiale, introdurre difetti strutturali e portare a sprechi di energia e materiali, rendendo il controllo preciso fondamentale sia per la qualità che per l'efficienza operativa.

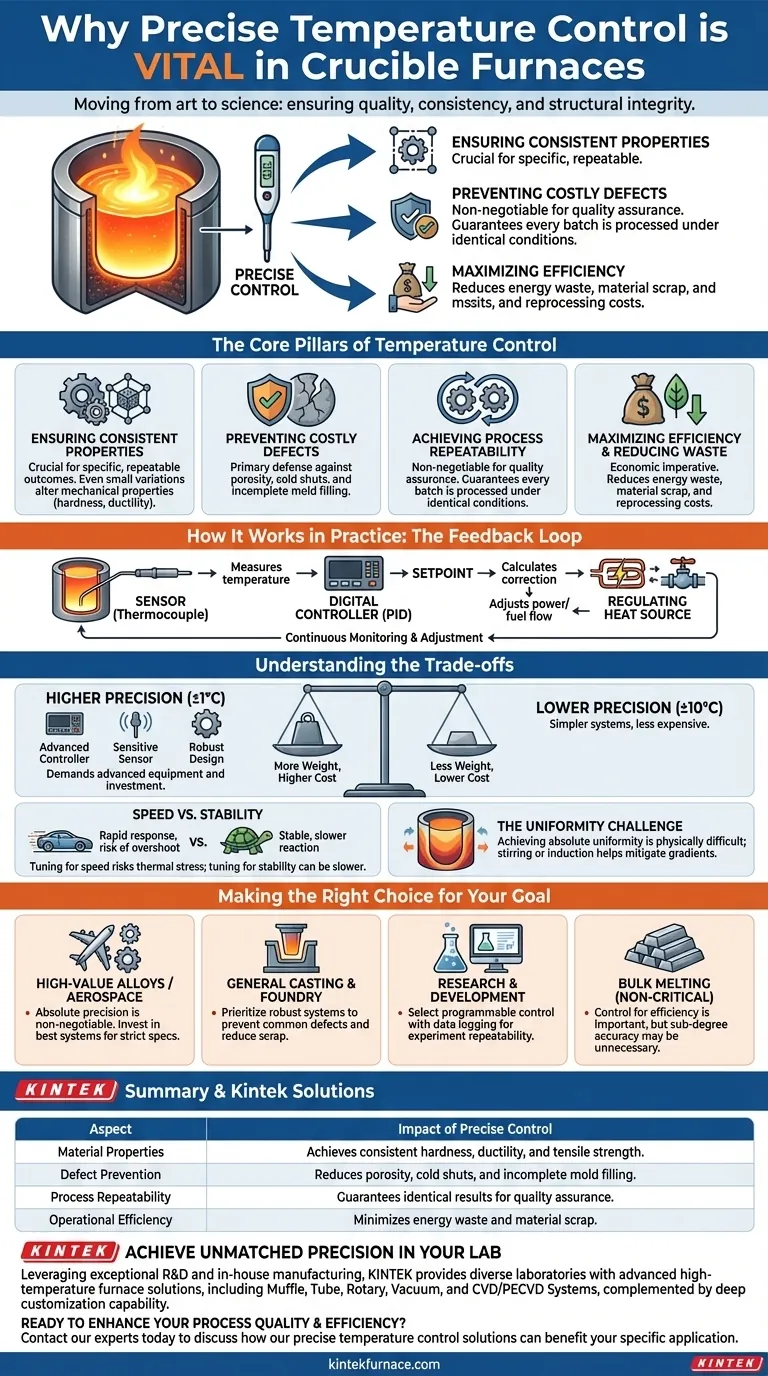

I pilastri fondamentali del controllo della temperatura

Comprendere perché la precisione è importante richiede di esaminare come la temperatura influisce direttamente sul materiale a livello microscopico e macroscopico. Influisce su tutto, dalla composizione chimica alla forma finale del getto.

Garantire proprietà del materiale coerenti

La gestione precisa della temperatura è cruciale per ottenere un risultato specifico e ripetibile. Per le leghe metalliche, anche piccole variazioni di temperatura possono alterare significativamente le proprietà meccaniche finali, come durezza, duttilità e resistenza alla trazione.

Il surriscaldamento può bruciare elementi di lega critici, modificando la composizione del materiale. Il sottoriscaldamento può comportare una reazione incompleta o una struttura cristallina impropria, non riuscendo a produrre le caratteristiche desiderate.

Prevenire difetti costosi

Molti difetti comuni di fusione e materiale sono una conseguenza diretta di un controllo inadeguato della temperatura. Mantenere una temperatura stabile e corretta è la vostra principale difesa contro questi problemi.

Difetti come la porosità sono spesso causati da gas disciolti che fuoriescono dalla soluzione mentre il metallo si raffredda. Temperature di colata errate aggravano questo problema. Allo stesso modo, temperature troppo basse possono causare la solidificazione prematura del materiale, portando a un riempimento incompleto dello stampo e a "giunzioni fredde".

Ottenere la ripetibilità del processo

Sia per la produzione industriale che per la ricerca scientifica, la capacità di replicare i risultati è non negoziabile. Il controllo preciso della temperatura garantisce che ogni lotto sia lavorato in condizioni termiche identiche.

Questa ripetibilità è la base dell'assicurazione della qualità. Garantisce che il primo pezzo prodotto sia identico all'ultimo, un requisito critico per settori come l'aerospaziale, il medico e l'elettronica.

Massimizzare l'efficienza e ridurre gli sprechi

Il controllo della temperatura è anche un imperativo economico. Il surriscaldamento di un forno è un significativo spreco di energia, aumentando i costi operativi senza alcun beneficio aggiuntivo per il prodotto.

Inoltre, prevenendo i difetti e garantendo un riempimento completo dello stampo, il controllo preciso minimizza la quantità di materiale scartato. Ciò riduce gli sprechi e l'energia necessaria per la rielaborazione, portando a un'operazione più efficiente e sostenibile.

Come funziona il controllo della temperatura nella pratica

I forni moderni raggiungono questa precisione attraverso un sofisticato ciclo di feedback. Questo sistema misura e regola costantemente l'input energetico per mantenere la temperatura a un punto di riferimento desiderato.

Il ciclo sensore e controllore

Il cuore del sistema è una termocoppia, un sensore robusto posizionato all'interno del forno per misurare la temperatura in tempo reale del materiale o della camera.

Questa lettura della temperatura viene inviata a un controllore digitale (spesso un controllore PID), che confronta la temperatura effettiva con il setpoint definito dall'utente. Calcola quindi la correzione necessaria.

Regolazione della fonte di calore

In base al calcolo del controllore, il sistema regola la potenza erogata alla fonte di calore. In un forno elettrico, ciò significa regolare la corrente che scorre agli elementi riscaldanti.

In un forno a gas, il controllore manipola le valvole che gestiscono il flusso di combustibile e aria ai bruciatori, aumentando o diminuendo la fiamma per mantenere la temperatura target.

Comprendere i compromessi

Sebbene essenziale, raggiungere un'elevata precisione implica bilanciare costi, prestazioni e limitazioni fisiche. Nessun sistema è perfetto e comprenderne i vincoli è fondamentale per un uso efficace.

Il costo della precisione

Una maggiore precisione richiede attrezzature più avanzate. Un sistema in grado di mantenere una temperatura entro ±1°C richiede una termocoppia più sensibile, un controllore PID più sofisticato e potenzialmente un design del forno più robusto rispetto a uno che deve essere preciso solo a ±10°C.

Velocità vs. Stabilità

Un sistema di controllo deve essere "tarato". Un sistema tarato per una risposta rapida potrebbe raggiungere rapidamente il setpoint ma rischia di superarlo, causando stress termico. Un sistema tarato per la stabilità eviterà il superamento ma potrebbe reagire più lentamente ai cambiamenti di temperatura.

La sfida dell'uniformità

Anche con un controllore perfetto, ottenere un'uniformità di temperatura assoluta in un grande crogiolo di metallo fuso è fisicamente difficile. Ci sarà sempre un leggero gradiente di temperatura tra il materiale vicino agli elementi riscaldanti e il materiale al centro. La miscelazione o le correnti di induzione possono aiutare a mitigare questo problema, ma rimane una considerazione chiave.

Fare la scelta giusta per il tuo obiettivo

Il livello di precisione richiesto è direttamente legato alla vostra applicazione. Utilizzate il vostro obiettivo finale per determinare come dare priorità al controllo della temperatura nel vostro processo.

- Se il vostro obiettivo principale sono leghe di alto valore o parti aerospaziali: la precisione assoluta è non negoziabile. Investite nel miglior sistema di controllo possibile per soddisfare le rigorose specifiche metallurgiche e prevenire guasti.

- Se il vostro obiettivo principale è la fusione generale e il lavoro di fonderia: date priorità a un sistema robusto che prevenga difetti comuni come la porosità e garantisca un buon flusso dello stampo per ridurre i tassi di scarto.

- Se il vostro obiettivo principale è la ricerca e lo sviluppo: selezionate un sistema con controllo programmabile e registrazione dati per garantire la ripetibilità degli esperimenti e fornire dati accurati per l'analisi.

- Se il vostro obiettivo principale è la fusione in massa di materiali non critici: il controllo è comunque importante per l'efficienza energetica e per prevenire un surriscaldamento eccessivo, ma una precisione sub-grado potrebbe essere una spesa inutile.

In definitiva, il controllo preciso della temperatura è la base su cui si costruiscono processi termici prevedibili, di alta qualità ed efficienti.

Tabella riassuntiva:

| Aspetto | Impatto del controllo preciso della temperatura |

|---|---|

| Proprietà del materiale | Raggiunge durezza, duttilità e resistenza alla trazione costanti. |

| Prevenzione dei difetti | Riduce porosità, giunzioni fredde e riempimento incompleto dello stampo. |

| Ripetibilità del processo | Garantisce risultati identici per l'assicurazione della qualità. |

| Efficienza operativa | Minimizza lo spreco di energia e lo scarto di materiale. |

Raggiungi una precisione ineguagliabile nel tuo laboratorio

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici.

Pronto a migliorare la qualità e l'efficienza del tuo processo? Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di controllo preciso della temperatura possono beneficiare la tua specifica applicazione.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria