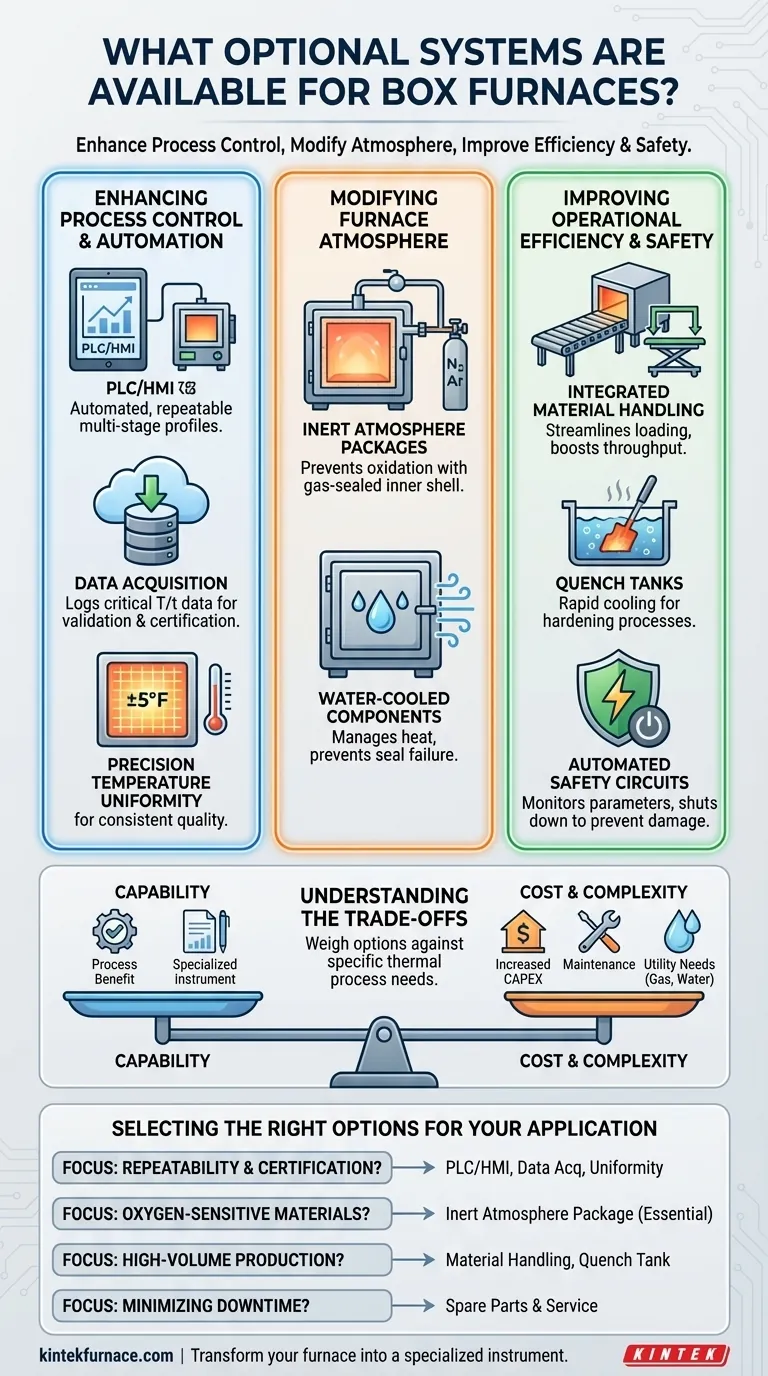

In sintesi, i sistemi opzionali per i forni a pozzo si concentrano sul miglioramento del controllo del processo, sulla modifica dell'atmosfera interna e sull'aumento dell'efficienza operativa. Le opzioni più comuni includono controlli PLC/HMI per l'automazione, sistemi a gas inerte per il controllo dell'atmosfera, acquisizione dati per la convalida del processo e funzionalità speciali per una migliore uniformità della temperatura.

La chiave è considerare queste opzioni non come un semplice elenco di caratteristiche, ma come un kit di strumenti per trasformare un forno generico in uno strumento specializzato, perfettamente adattato al tuo specifico processo termico, che si tratti di rinvenimento, ricottura o tempra.

Migliorare il Controllo del Processo e l'Automazione

Gli aggiornamenti più significativi si concentrano sul passaggio dalla supervisione manuale a processi automatizzati, ripetibili e documentati. Ciò è fondamentale per le applicazioni che richiedono elevata precisione e certificazione.

PLC/HMI per l'Automazione del Processo

Un PLC (Controllore Logico Programmabile) e un HMI (Interfaccia Uomo-Macchina) sostituiscono i timer standard e i controllori a anello singolo. Ciò consente di programmare ed eseguire automaticamente profili complessi e multistadio di riscaldamento, mantenimento e raffreddamento.

Ciò garantisce che ogni parte subisca esattamente lo stesso ciclo termico, il che è essenziale per la ripetibilità del processo e il controllo qualità.

Sistemi di Acquisizione Dati

Un sistema di acquisizione dati registra le variabili critiche del processo, soprattutto temperatura e tempo. Questo non serve solo per il monitoraggio; fornisce una registrazione verificabile del processo.

Per settori come l'aerospaziale o la produzione di dispositivi medici, questa documentazione è spesso un requisito obbligatorio per la convalida del processo e la certificazione dei pezzi.

Uniformità di Precisione della Temperatura

Mentre un forno standard potrebbe garantire un'uniformità di temperatura di ±25°F, molti processi richiedono un controllo molto più rigoroso. Gli aggiornamenti opzionali possono raggiungere uniformità precise fino a ±5°F.

Ciò si ottiene attraverso disposizioni avanzate degli elementi riscaldanti, design dei deflettori e sofisticati algoritmi di controllo per garantire che ogni parte dello spazio di lavoro si trovi alla temperatura desiderata.

Modifica dell'Atmosfera del Forno

Molti processi di trattamento termico, come la ricottura o la brasatura, richiedono un ambiente privo di ossigeno per prevenire ossidazione, incrostazioni e scolorimento dei pezzi.

Pacchetti per Atmosfera Inerte

Questa è un'opzione completa che modifica fondamentalmente la costruzione del forno. Di solito include un involucro interno sigillato a gas saldato ermeticamente per prevenire perdite.

Per gestire il calore, questi sistemi richiedono anche componenti raffreddati ad acqua, come sportelli sigillati con O-ring e connessioni elettriche a terminale, per evitare che le guarnizioni cedano ad alte temperature.

Il sistema consente di spurgare l'aria dalla camera e riempirla con un gas inerte, come azoto o argon, creando un ambiente controllato e non reattivo per il pezzo in lavorazione.

Migliorare l'Efficienza Operativa e la Sicurezza

Queste opzioni si concentrano sulla movimentazione dei materiali, sull'integrazione del flusso di lavoro e sulla protezione sia del personale che delle attrezzature.

Movimentazione Materiali Integrata

Per gli ambienti di produzione, le guide a rulli per l'albero e i tavoli di carico esterni snelliscono il processo di carico e scarico di pezzi pesanti o ingombranti.

Ciò riduce lo sforzo dell'operatore, minimizza il tempo di apertura dello sportello del forno (risparmiando energia) e aumenta la produttività complessiva.

Vasche di Tempra

Una vasca di tempra può essere integrata con la configurazione del forno per consentire un rapido raffreddamento dei pezzi immediatamente dopo il trattamento termico. Questo è un passaggio critico nei processi di tempra.

Avere la vasca di tempra nelle vicinanze garantisce un trasferimento rapido, fondamentale per ottenere le proprietà metallurgiche desiderate nel materiale.

Circuiti di Sicurezza Automatizzati

Un circuito di arresto automatico è una caratteristica di sicurezza fondamentale. Monitora i parametri critici del forno e può spegnere in sicurezza il sistema in caso di condizioni di sovratemperatura o altro malfunzionamento.

Ciò protegge il forno da danni, i pezzi da rovinarsi e migliora la sicurezza generale dell'impianto.

Comprendere i Compromessi

L'aggiunta di sistemi opzionali fornisce maggiore capacità ma introduce anche complessità e costi. È fondamentale valutare questi fattori.

Costo rispetto alla Capacità

Ogni opzione aumenta la spesa capitale iniziale del forno. Un pacchetto per atmosfera inerte, ad esempio, è un investimento significativo a causa della costruzione specializzata richiesta. È necessario assicurarsi che il beneficio del processo giustifichi il costo.

Complessità e Manutenzione Aumentate

Un forno dotato di PLC, circuiti di raffreddamento ad acqua e sistemi di erogazione del gas è intrinsecamente più complesso di un'unità di base. Ciò richiede una conoscenza operativa più sofisticata e un programma di manutenzione preventiva più impegnativo.

Requisiti di Utenze e Impianti

Le opzioni avanzate spesso comportano le proprie esigenze infrastrutturali. Un sistema a gas inerte richiede una fornitura affidabile di azoto o argon. Gli sportelli e i componenti raffreddati ad acqua richiedono una fonte costante di acqua di raffreddamento e un sistema di scarico.

Selezione delle Opzioni Giuste per la Tua Applicazione

Scegli le tue opzioni in base al risultato specifico che devi ottenere.

- Se la tua priorità è la ripetibilità del processo e la certificazione: Dai la priorità a un sistema di controllo PLC/HMI, a un pacchetto di acquisizione dati e a un aggiornamento per un'uniformità di temperatura più rigorosa.

- Se la tua priorità è la lavorazione di materiali sensibili all'ossigeno: Il pacchetto per atmosfera inerte non è facoltativo; è un requisito fondamentale per la tua applicazione.

- Se la tua priorità è la produzione ad alto volume: Investi in opzioni di movimentazione dei materiali come guide a rulli per l'albero, tavoli di carico e una vasca di tempra integrata per massimizzare la produttività.

- Se la tua priorità è ridurre al minimo i tempi di inattività: Un pacchetto di pezzi di ricambio e la supervisione dell'installazione in campo disponibile sono investimenti saggi per garantire l'affidabilità a lungo termine.

In definitiva, la configurazione corretta trasforma il forno da una semplice scatola riscaldata a un componente critico del tuo processo di produzione.

Tabella Riassuntiva:

| Sistema Opzionale | Vantaggi Chiave |

|---|---|

| Controlli PLC/HMI | Abilita profili di riscaldamento e raffreddamento multistadio automatizzati e ripetibili per un controllo preciso del processo. |

| Pacchetti Atmosfera Inerte | Previene l'ossidazione e la formazione di scaglie creando un ambiente controllato e non reattivo con gas inerti. |

| Sistemi di Acquisizione Dati | Registra i dati di temperatura e tempo per la convalida del processo e la certificazione in settori regolamentati. |

| Uniformità di Precisione della Temperatura | Raggiunge un controllo rigoroso (ad esempio, ±5°F) per un riscaldamento uniforme nello spazio di lavoro. |

| Movimentazione Materiali Integrata | Snellisce il carico/scarico con guide a rulli e tavoli di carico per aumentare la produttività e la sicurezza. |

| Vasche di Tempra | Consente un rapido raffreddamento post-trattamento termico per i processi di tempra, garantendo le proprietà desiderate del materiale. |

| Circuiti di Sicurezza Automatizzati | Monitora i parametri e spegne il forno per prevenire danni e migliorare la sicurezza operativa. |

Pronto a ottimizzare i tuoi processi termici con un forno a pozzo personalizzato? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo le tue esigenze sperimentali uniche, migliorando efficienza e precisione. Contattaci oggi stesso per discutere di come possiamo trasformare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è la funzione principale di una muffola nell'attivazione della biomassa? Ottimizzare la carbonizzazione e lo sviluppo dei pori

- Perché viene utilizzata una fornace a muffola ad alta temperatura per il preriscaldamento della polvere di Ni-BN? Per ottenere una densità di rivestimento priva di difetti.

- Qual è il ruolo critico di un forno a muffola ad alta temperatura nella conversione della biomassa in Fe-N-BC?

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è la funzione di un forno a muffola ad alta temperatura nella preparazione di HZSM-5? Padronanza dell'attivazione catalitica