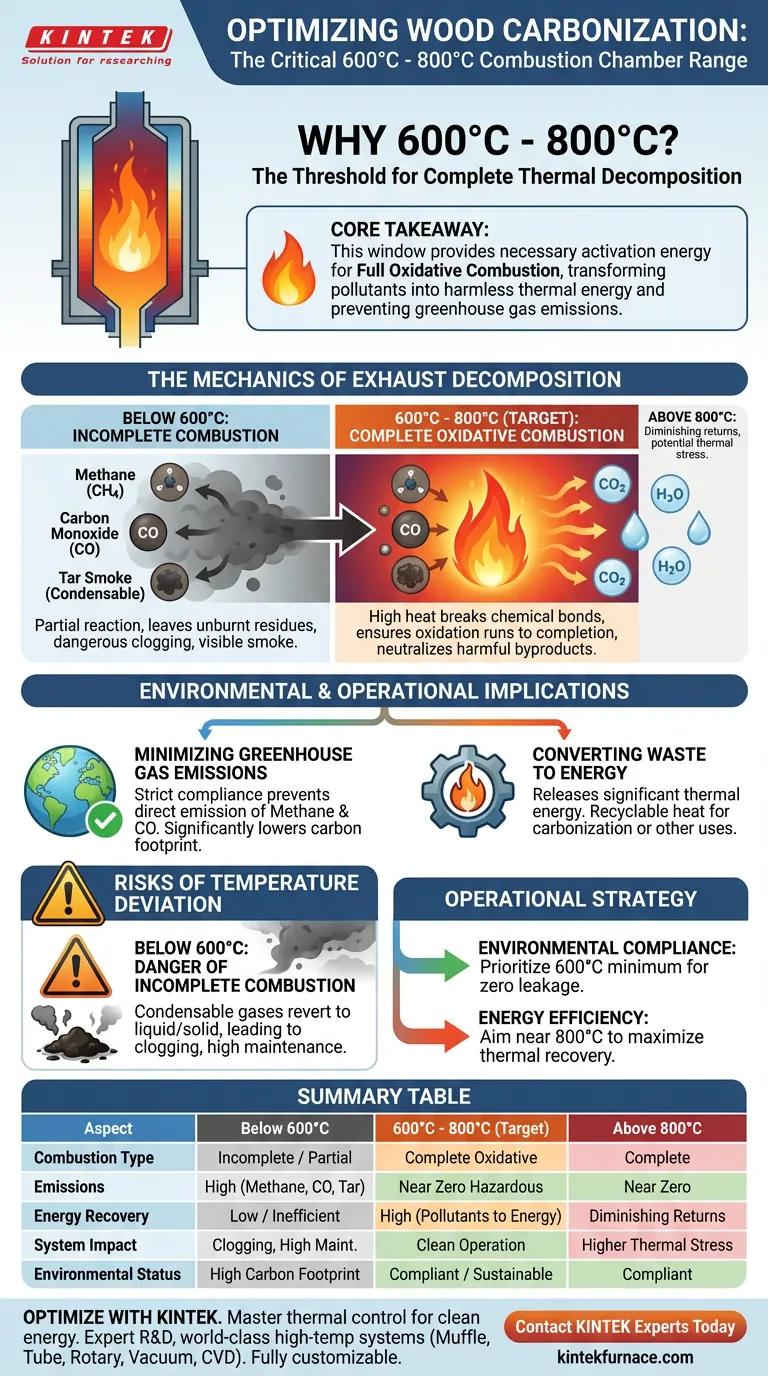

Mantenere un intervallo di temperatura compreso tra 600°C e 800°C all'interno della camera di combustione è la soglia critica per la completa decomposizione termica dei gas di scarico della carbonizzazione. Questo specifico ambiente ad alta temperatura è necessario per incenerire completamente i sottoprodotti nocivi, in particolare metano, monossido di carbonio e fumi di catrame, prima che possano essere rilasciati nell'atmosfera.

Concetto chiave La finestra di temperatura da 600°C a 800°C non è arbitraria; è l'energia di attivazione necessaria per ottenere una combustione ossidativa completa. Operare all'interno di questo intervallo trasforma inquinanti pericolosi e gas condensabili in energia termica innocua, prevenendo l'emissione di potenti gas serra.

La meccanica della decomposizione dei gas di scarico

Ottenere una combustione ossidativa completa

La funzione principale della camera di combustione è la combustione ossidativa. Questo processo utilizza alte temperature per rompere i legami chimici dei gas di scarico generati durante la carbonizzazione del legno.

Al di sotto dei 600°C, la reazione chimica è spesso parziale o inefficiente. Mantenendo temperature superiori a questa soglia, il forno garantisce che il processo di ossidazione si completi, senza lasciare residui incombusti.

Targeting di inquinanti specifici

Il processo di carbonizzazione rilascia una miscela complessa di componenti volatili. Il riferimento principale evidenzia tre bersagli specifici che devono essere neutralizzati:

- Metano: Un potente gas serra.

- Monossido di carbonio: Un gas velenoso e combustibile.

- Fumi di catrame: Gas pesanti condensabili che creano fumo visibile e accumuli.

Questo intervallo di temperatura garantisce che questi composti distinti vengano efficacemente scomposti anziché essere scaricati.

Implicazioni ambientali e operative

Minimizzare le emissioni di gas serra

Il beneficio più immediato di questo standard di temperatura è la conformità ambientale.

Se la camera di combustione non raggiunge i 600°C, si verificano emissioni dirette di gas serra. Mantenendo rigorosamente l'intervallo 600°C-800°C, il sistema impedisce la fuoriuscita di metano e monossido di carbonio grezzi, riducendo significativamente l'impronta di carbonio dell'operazione.

Conversione dei rifiuti in energia

Questo processo fa più che eliminare i rifiuti; crea valore.

Quando questi gas di scarico subiscono una combustione completa, rilasciano notevoli quantità di calore. Il forno converte efficacemente i potenziali inquinanti in energia termica, che può spesso essere riciclata nel processo di carbonizzazione o utilizzata per altri requisiti di riscaldamento.

Rischi di deviazione dalla temperatura

Il pericolo della combustione incompleta

Scendere al di sotto della soglia di 600°C comporta una combustione incompleta.

In questa condizione, i "gas condensabili" come il catrame non vaporizzano o bruciano completamente. Invece, possono raffreddarsi e tornare allo stato liquido o solido all'interno del sistema di scarico, causando pericolosi intasamenti, maggiore manutenzione ed emissioni di fumo visibile.

Gestione del limite superiore

Sebbene l'attenzione principale sia spesso rivolta al raggiungimento della temperatura minima, il limite superiore di 800°C è generalmente una linea guida per l'efficienza ottimale e la sicurezza dei materiali.

Superare la temperatura necessaria per la combustione non produce necessariamente migliori risultati di qualità dell'aria, ma può causare uno stress termico non necessario sui componenti del forno senza fornire ulteriori benefici di decomposizione chimica.

Strategia operativa per il tuo progetto

Per garantire che il tuo sistema funzioni in modo sicuro ed efficiente, considera le seguenti priorità strategiche:

- Se la tua priorità principale è la conformità ambientale: Dai priorità al minimo di 600°C rigorosamente per garantire zero perdite di metano e monossido di carbonio nell'atmosfera.

- Se la tua priorità principale è l'efficienza energetica: Punta all'estremità superiore dell'intervallo (vicino a 800°C) per massimizzare il recupero di energia termica dalla combustione di catrame e gas pesanti.

La rigorosa aderenza a questa finestra termica è il fattore determinante che separa un dispositivo inquinante da un sistema di energia pulita.

Tabella riassuntiva:

| Aspetto | Sotto 600°C | 600°C - 800°C (Obiettivo) | Sopra 800°C |

|---|---|---|---|

| Tipo di combustione | Incompleta / Parziale | Combustione Ossidativa Completa | Completa |

| Emissioni | Elevate (Metano, CO, Catrame) | Rifiuti pericolosi quasi nulli | Quasi nulli |

| Recupero energetico | Basso / Inefficiente | Elevato (Inquinanti in energia termica) | Rendimenti decrescenti |

| Impatto sul sistema | Intasamento e alta manutenzione | Funzionamento pulito | Stress termico maggiore |

| Stato ambientale | Elevata impronta di carbonio | Conforme / Sostenibile | Conforme |

Ottimizza l'efficienza della tua carbonizzazione con KINTEK

Passa da un'operazione inquinante a un sistema di energia pulita padroneggiando il controllo termico. Sia che tu richieda una regolazione precisa della temperatura per la conversione dei rifiuti in energia o per la conformità ambientale, KINTEK fornisce l'esperienza e la tecnologia di cui hai bisogno.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di sistemi di laboratorio ad alta temperatura, tra cui forni a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di carbonizzazione e lavorazione dei materiali.

Pronto a migliorare le prestazioni e la sostenibilità del tuo laboratorio?

Contatta oggi stesso gli esperti KINTEK

Guida Visiva

Riferimenti

- Lívia Ferreira Da Silva, Fernando Colen. Kiln-Furnace System: Validation of a Technology for Producing Charcoal with Less Environmental Impact in Brazil. DOI: 10.3390/f15040645

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali tipi di elementi riscaldanti sono comunemente usati nei forni a scatola? Ottimizza i tuoi processi ad alta temperatura

- Come un forno a scatola ad alta temperatura da laboratorio aiuta a valutare la resistenza al fuoco del calcestruzzo? | KINTEK

- In quali settori vengono comunemente utilizzate le fornaci a muffola? Essenziali per la lavorazione di materiali ad alta temperatura

- Perché i forni a muffola vengono utilizzati per determinare il contenuto di umidità, ceneri e sostanze volatili nei materiali farmaceutici? Essenziale per un controllo qualità preciso

- Quale ruolo gioca una muffola nella trasformazione dei film d'argento? Padroneggia l'auto-assemblaggio di nanoparticelle con precisione

- Quale ruolo svolge una muffola nella preparazione di elettrodi catalitici Cu-MnOx/GF? | Guida alla sintesi avanzata

- Qual è l'importanza del controllo programmabile della temperatura in un forno a muffola? Padroneggia la precisione della sintesi di g-C3N4

- Cos'è un forno a lotti? Trattamento termico di precisione per materiali diversi