Nel suo nucleo, un forno a muffola è un assemblaggio di materiali specializzati, ognuno scelto per un ruolo distinto nella generazione, contenimento e controllo di temperature estreme. I materiali principali sono ceramiche avanzate per la camera interna, leghe metalliche ad alta resistenza per gli elementi riscaldanti, isolamento in fibra densa e un involucro esterno in acciaio strutturale.

Un forno a muffola non è una singola entità, ma un sistema di materiali accuratamente selezionati. Il materiale della camera interna determina la compatibilità chimica e la purezza, gli elementi riscaldanti definiscono la temperatura massima e l'isolamento determina l'efficienza e la sicurezza.

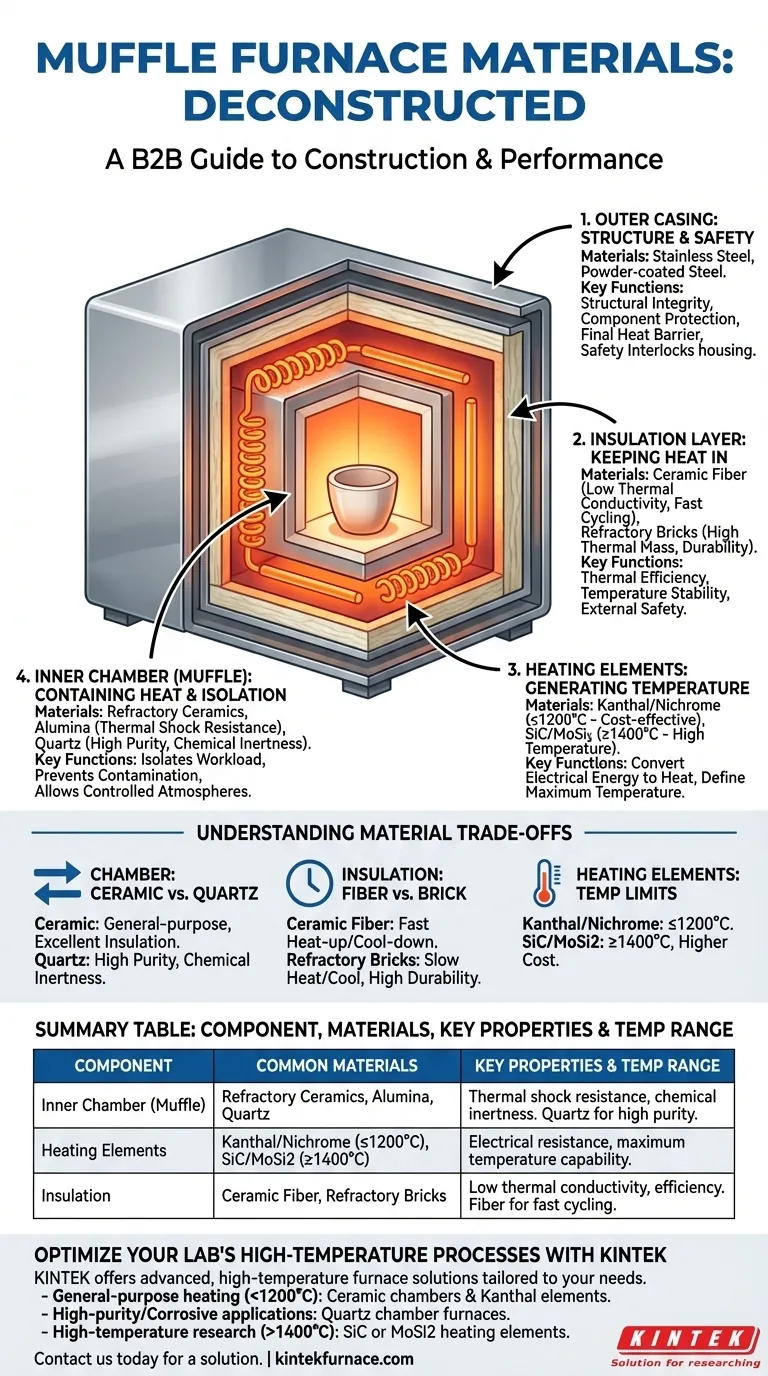

Scomposizione del Forno: Analisi Materiale per Materiale

Comprendere un forno a muffola significa comprendere le sue parti costituenti e i materiali che ne consentono la funzione. Ogni componente risolve uno specifico problema fisico relativo al calore.

La Camera Interna (Muffola): Contenere il Calore

La muffola è il cuore del forno: una camera sigillata che isola il carico di lavoro dagli elementi riscaldanti. Questo isolamento previene la contaminazione e consente atmosfere controllate.

I materiali più comuni sono le ceramiche refrattarie, l'allumina e la fibra di mullite policristallina. Sono scelti per l'eccezionale resistenza agli shock termici e la stabilità chimica ad alte temperature.

Per applicazioni che richiedono elevata purezza o resistenza alla corrosione chimica, può essere utilizzata una camera in quarzo.

Gli Elementi Riscaldanti: Generare la Temperatura

Gli elementi riscaldanti sono essenzialmente fili o barre che convertono l'energia elettrica in calore attraverso un'elevata resistenza elettrica.

I materiali comuni includono il Kanthal (una lega di ferro-cromo-alluminio) e il Nichel-Cromo (una lega di nichel-cromo). Questi sono economici e affidabili per temperature tipicamente fino a 1200°C.

Per temperature più elevate, sono necessari materiali più avanzati, come il Carburo di Silicio (SiC) o il Disilicuro di Molibdeno (MoSi2), che possono operare ben oltre i 1500°C.

Lo Strato Isolante: Mantenere il Calore All'Interno

Un isolamento efficace è fondamentale per l'efficienza termica, la stabilità della temperatura e la sicurezza esterna. Senza di esso, il forno consumerebbe enormi quantità di energia e sarebbe pericoloso da toccare.

L'isolamento più comune è la fibra ceramica leggera (simile alla lana minerale), che ha una conducibilità termica molto bassa. In alcuni modelli più robusti o più vecchi, vengono utilizzati mattoni refrattari densi per la loro durata e massa termica.

L'Involucro Esterno: Fornire Struttura e Sicurezza

Il guscio esterno fornisce integrità strutturale, protegge i delicati componenti interni e funge da barriera finale per il calore.

Questo involucro è quasi sempre realizzato in acciaio inossidabile o acciaio verniciato a polvere. Contiene i controlli, il cablaggio e i dispositivi di sicurezza, come un interruttore della porta che interrompe l'alimentazione agli elementi riscaldanti quando viene aperta.

Comprendere i Compromessi: Come la Scelta dei Materiali Definisce le Prestazioni

La selezione di questi materiali è una serie di compromessi ingegneristici deliberati. I materiali in un forno ne definiscono direttamente le capacità, i limiti e il costo.

Materiale della Camera: Ceramica vs. Quarzo

Una muffola standard in ceramica è perfetta per applicazioni generiche come l'incenerimento, il trattamento termico dei metalli o la cottura di ceramiche. Offre un eccellente isolamento e durata.

Una muffola in quarzo è specificata per processi in cui l'inerzia chimica e la purezza sono fondamentali, come nella ricerca sui semiconduttori o quando si lavora con sostanze altamente corrosive.

Isolamento: Fibra vs. Mattone

L'isolamento in fibra ceramica consente tempi di riscaldamento e raffreddamento più rapidi grazie alla sua bassa massa termica. Ciò lo rende ideale per i laboratori in cui i cicli vengono eseguiti frequentemente durante il giorno.

I mattoni refrattari hanno un'elevata massa termica, il che significa che si riscaldano e si raffreddano molto lentamente. Sebbene meno comuni nei forni da laboratorio moderni, la loro durata li rende adatti per ambienti industriali difficili con funzionamento continuo.

Elementi Riscaldanti e Limiti di Temperatura

La scelta dell'elemento riscaldante è il fattore principale che determina la temperatura massima di esercizio del forno.

Gli elementi in Kanthal e Nichel-Cromo sono i cavalli di battaglia per le applicazioni al di sotto dei 1200°C. Spingerli oltre i loro limiti provoca un rapido degrado e un guasto.

Gli elementi in SiC e MoSi2 sono necessari per la metallurgia ad alta temperatura, lo sviluppo del vetro e la ricerca sulle ceramiche avanzate, ma aumentano significativamente il costo e la complessità del forno.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un forno inizia con una chiara comprensione dei requisiti del processo. I materiali di costruzione non sono un ripensamento; sono la caratteristica distintiva.

- Se il tuo obiettivo principale è il trattamento termico generico o l'incenerimento (sotto i 1200°C): Un forno con una muffola in ceramica standard ed elementi in Kanthal o Nichel-Cromo è la scelta più pratica ed economica.

- Se il tuo obiettivo principale è l'elaborazione ad alta purezza o il lavoro con materiali corrosivi: Devi specificare un forno con una camera in quarzo per garantire l'integrità del processo.

- Se il tuo obiettivo principale è raggiungere temperature molto elevate (sopra i 1400°C): La tua unica opzione è un forno dotato di elementi riscaldanti specializzati in Carburo di Silicio (SiC) o Disilicuro di Molibdeno (MoSi2).

Abbinando i materiali del forno al tuo obiettivo, garantisci un funzionamento affidabile, efficiente e sicuro.

Tabella Riassuntiva:

| Componente | Materiali Comuni | Proprietà Chiave e Intervallo di Temperatura |

|---|---|---|

| Camera Interna (Muffola) | Ceramiche Refrattarie, Allumina, Quarzo | Resistenza agli shock termici, inerzia chimica. Quarzo per alta purezza. |

| Elementi Riscaldanti | Kanthal/Nichel-Cromo (≤1200°C), SiC/MoSi2 (≥1400°C) | Resistenza elettrica, capacità di temperatura massima. |

| Isolamento | Fibra Ceramica, Mattoni Refrattari | Bassa conducibilità termica, efficienza. Fibra per cicli rapidi. |

Ottimizza i Processi ad Alta Temperatura del Tuo Laboratorio con KINTEK

Selezionare il forno a muffola giusto è fondamentale per i risultati della tua ricerca o produzione. I materiali di costruzione determinano direttamente le capacità di temperatura, la compatibilità chimica e l'affidabilità a lungo termine.

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, personalizzate in base alle tue esigenze uniche. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, tutti supportati da solide capacità di personalizzazione approfondita.

Lascia che ti aiutiamo a fare la scelta giusta:

- Riscaldamento generico (<1200°C): Offriamo forni robusti con camere in ceramica ed elementi in Kanthal o Nichel-Cromo.

- Applicazioni ad alta purezza/corrosive: I nostri forni con camera in quarzo garantiscono l'integrità del processo.

- Ricerca ad alta temperatura (>1400°C): Forniamo forni con elementi riscaldanti specializzati in SiC o MoSi2.

Contattaci oggi stesso per discutere le tue esigenze specifiche e ricevere una soluzione che garantisca un'elaborazione termica efficiente, sicura e precisa.

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è la funzione principale di un forno a resistenza a scatola ad alta temperatura? Ottimizzare l'omogeneizzazione delle superleghe

- Qual è la funzione principale di un forno a muffola nella preparazione del carbone attivo modificato con ferro? Ottimizzare i siti di adsorbimento

- In che modo un sistema di controllo della temperatura ad alta precisione assiste nella valutazione delle capacità di gestione termica dei materiali fosforescenti? Prestazioni mirate per le celle solari.

- Come contribuisce l'uso di un setaccio a 100 mesh alla coerenza delle prestazioni del carbone di chitosano magnetico?

- Qual è lo scopo del riscaldamento di una soluzione precursore a 80 °C e agitazione a 300 giri/min? Raggiungere l'uniformità ad alta entropia