A livello più fondamentale, il dispositivo di alimentazione e scarico di un forno a pozzo è responsabile del movimento dei materiali dentro e fuori dalla camera di riscaldamento. Questo meccanismo assicura che i pezzi possano essere caricati per il trattamento e scaricati al completamento in modo sicuro ed efficiente.

Il vero valore di un dispositivo di alimentazione e scarico non risiede semplicemente nel trasporto dei materiali. Il suo contributo critico è la capacità di eseguire questo compito preservando l'integrità dell'ambiente interno del forno, garantendo la stabilità e la ripetibilità dell'intero processo termico.

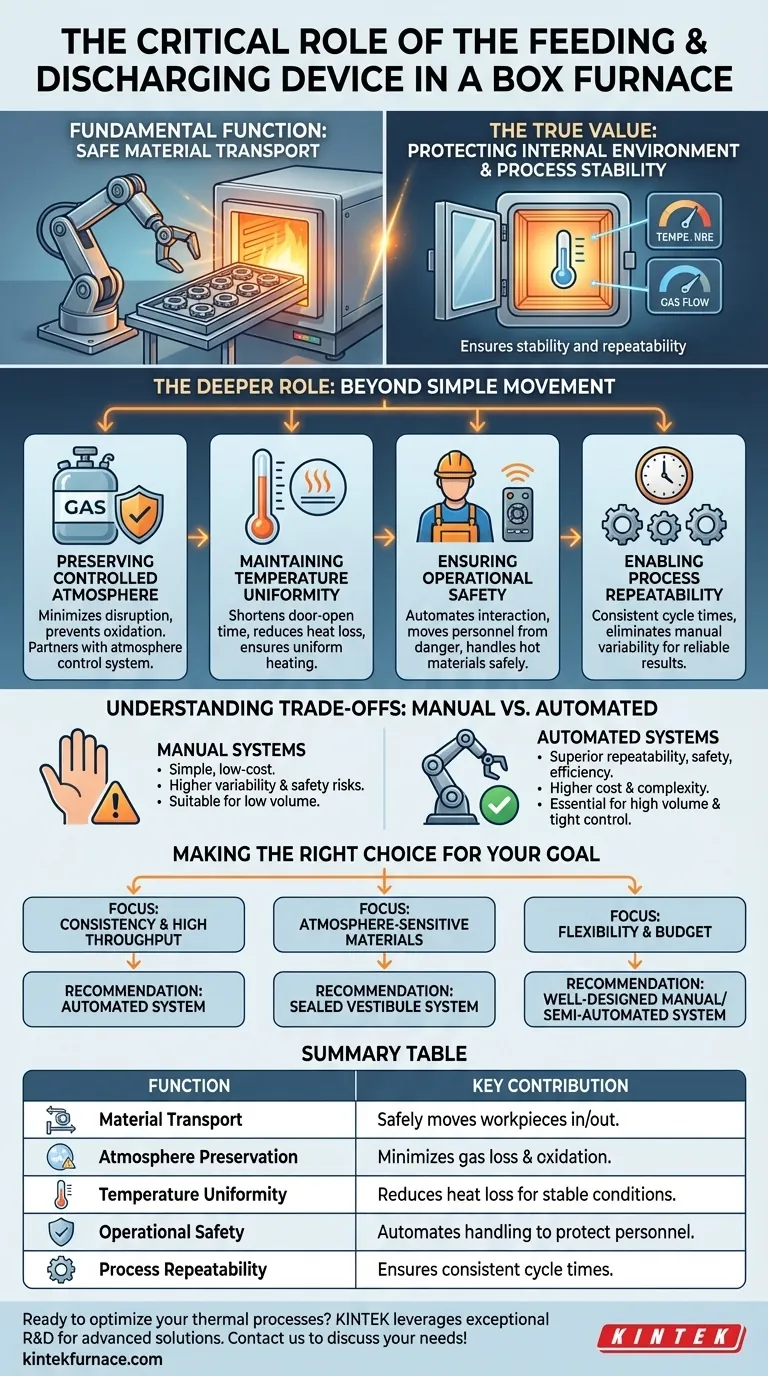

Il Ruolo Più Profondo: Oltre il Semplice Movimento

L'efficacia di un forno a pozzo dipende dal mantenimento di uno stato interno altamente controllato. Il dispositivo di alimentazione e scarico è l'interfaccia principale tra questo ambiente controllato e il mondo esterno, conferendogli diverse responsabilità critiche.

Preservare l'Atmosfera Controllata

Molti processi termici, come la ricottura o la brasatura, richiedono una specifica atmosfera gassosa per prevenire l'ossidazione e garantire le proprietà desiderate del materiale.

L'atto di aprire lo sportello del forno per caricare o scaricare i pezzi può rovinare questa atmosfera. Un sistema di alimentazione ben progettato riduce al minimo questa interruzione consentendo trasferimenti rapidi e creando una chiusura ermetica quando è chiuso. Questa funzione è un partner diretto del sistema di controllo dell'atmosfera, che regola il flusso e la pressione del gas.

Mantenere l'Uniformità della Temperatura

Ogni volta che lo sportello del forno si apre, il calore fuoriesce. Ciò crea instabilità della temperatura, che può compromettere la qualità del trattamento termico e aumentare il consumo energetico.

Un meccanismo di alimentazione e scarico efficiente riduce la durata di apertura dello sportello. Ciò minimizza la perdita di calore, aiutando il forno a tornare alla temperatura target più rapidamente e garantendo che il pezzo sia riscaldato uniformemente.

Garantire la Sicurezza Operativa

I forni operano a temperature estreme e i pezzi possono essere pesanti o ingombranti. Il carico e lo scarico manuali presentano rischi significativi per gli operatori.

Il dispositivo di alimentazione e scarico automatizza questa interazione, allontanando il personale dal pericolo immediato. Fornisce un metodo stabile e affidabile per la movimentazione dei materiali ad alte temperature, migliorando drasticamente la sicurezza dell'impianto.

Abilitare la Ripetibilità del Processo

La consistenza è il segno distintivo della produzione di qualità. L'esito di qualsiasi processo di trattamento termico dipende dal sottoporre ogni parte alle stesse condizioni.

Automatizzando il ciclo di carico e scarico, il dispositivo assicura che ogni pezzo trascorra esattamente la stessa quantità di tempo nelle stesse condizioni. Ciò elimina la variabilità intrinseca alle operazioni manuali ed è cruciale per ottenere risultati ripetibili e affidabili.

Comprendere i Compromessi

La scelta di un sistema di alimentazione e scarico comporta un bilanciamento tra costi, complessità ed esigenze di processo. Non esiste un'unica soluzione migliore per ogni applicazione.

Sistemi Manuali vs. Automatizzati

I sistemi manuali sono semplici ed economici ma introducono variabilità di processo e rischi per la sicurezza più elevati. Sono adatti per applicazioni a basso volume o meno sensibili.

I sistemi automatizzati offrono ripetibilità, sicurezza ed efficienza superiori, ma comportano un investimento iniziale più elevato e una maggiore complessità di manutenzione. Sono essenziali per la produzione ad alto volume e per i processi che richiedono un controllo atmosferico rigoroso.

Impatto sulla Progettazione del Forno

La scelta del dispositivo di alimentazione influenza la progettazione generale del forno. Ad esempio, un sistema progettato per ridurre al minimo i disturbi atmosferici potrebbe includere camere di preriscaldamento, vestiboli o meccanismi di chiusura specializzati.

Questa integrazione implica che il dispositivo di alimentazione debba essere considerato all'inizio del processo di specifica del forno, non come un'aggiunta successiva.

Fare la Scelta Giusta per il Tuo Obiettivo

Il sistema di alimentazione e scarico ottimale dipende interamente dal tuo obiettivo operativo primario.

- Se la tua attenzione principale è la coerenza del processo e l'alto rendimento: Un sistema automatizzato è imprescindibile per garantire velocità e ripetibilità.

- Se la tua attenzione principale è il trattamento di materiali sensibili all'atmosfera: Dai priorità a un sistema progettato per ridurre al minimo la perdita di gas e calore, come quelli con un vestibolo sigillato.

- Se la tua attenzione principale è la flessibilità operativa con un budget limitato: Un sistema manuale o semi-automatizzato ben progettato può fornire un buon equilibrio tra controllo ed efficacia in termini di costi per lavori generici.

In definitiva, considera il dispositivo di alimentazione e scarico non come un accessorio, ma come un componente attivo che contribuisce direttamente alla qualità e alla sicurezza del tuo processo termico.

Tabella Riassuntiva:

| Funzione | Contributo Chiave |

|---|---|

| Trasporto Materiali | Sposta in sicurezza i pezzi dentro e fuori dalla camera di riscaldamento |

| Preservazione Atmosfera | Minimizza la perdita di gas e l'ossidazione durante il carico/scarico |

| Uniformità della Temperatura | Riduce la perdita di calore per condizioni termiche stabili |

| Sicurezza Operativa | Automatizza la movimentazione per proteggere il personale dalle alte temperature |

| Ripetibilità del Processo | Garantisce tempi di ciclo coerenti per risultati affidabili |

Pronto a ottimizzare i tuoi processi termici con un forno a pozzo affidabile? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano che il tuo dispositivo di alimentazione e scarico soddisfi le tue esigenze sperimentali uniche per una maggiore sicurezza ed efficienza. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di laboratorio!

Guida Visiva

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- In che modo il riscaldamento ad alta temperatura facilita la conversione delle lolle di riso in precursori inorganici per l'estrazione della silice?

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Perché viene utilizzata una fornace a muffola ad alta temperatura per il preriscaldamento della polvere di Ni-BN? Per ottenere una densità di rivestimento priva di difetti.

- Come contribuisce una muffola ad alta temperatura al processo di trattamento termico del minerale di calcopirite?

- Come viene valutata la stabilità termica dei composti KBaBi? Scopri i precisi limiti di diffrazione a raggi X e trattamento termico