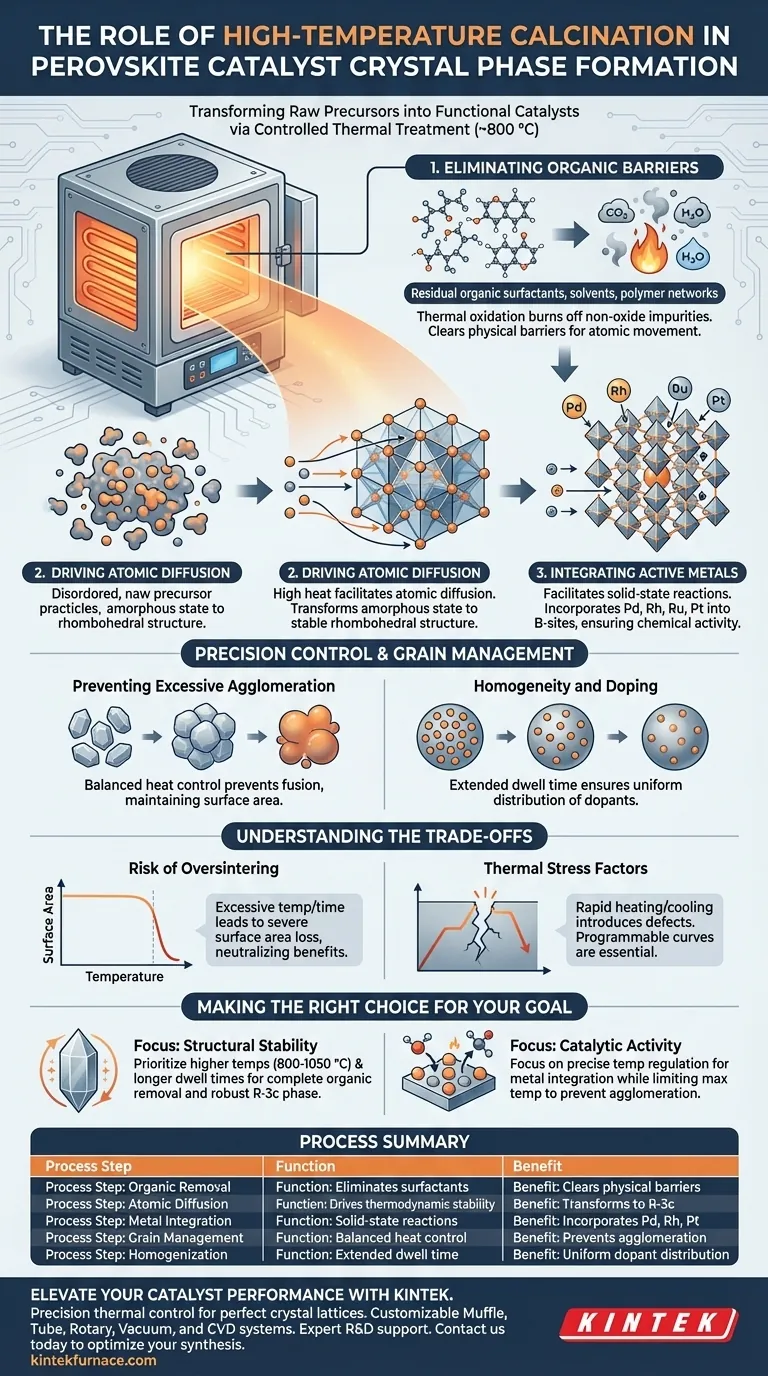

Un forno di calcinazione ad alta temperatura funge da strumento di lavorazione definitivo che trasforma le polveri precursori grezze in catalizzatori a perovskite funzionali. Mantenendo un ambiente controllato intorno agli 800 °C, il forno favorisce la rimozione dei residui organici e facilita la diffusione atomica necessaria a stabilizzare il materiale. Questo processo è essenziale per convertire miscele disordinate in una struttura cristallina romboedrica altamente ordinata.

Il forno non si limita ad asciugare il materiale; ingegnerizza il reticolo. Fornisce l'energia di attivazione necessaria per integrare ioni di metalli nobili in specifici siti atomici, garantendo che il catalizzatore sia non solo stabile ma anche chimicamente attivo.

La Meccanica della Formazione della Fase Cristallina

Eliminazione delle Barriere Organiche

Prima che possa formarsi una fase cristallina stabile, il materiale precursore deve essere purificato da impurità non ossidate.

Il forno di calcinazione sottopone la polvere a un trattamento termico prolungato in ambiente aereo. Questa ossidazione termica brucia completamente i tensioattivi organici residui, i solventi e le reti polimeriche rimasti dalla sintesi iniziale o dalle fasi di combustione. La rimozione di queste barriere fisiche è un prerequisito per il movimento atomico descritto di seguito.

Guida alla Diffusione Atomica

Una volta rimosse le impurità, il materiale richiede energia significativa per riorganizzare la sua struttura interna.

L'elevato calore facilita la diffusione atomica, consentendo agli atomi di migrare e stabilizzarsi nelle loro posizioni termodinamicamente più stabili. Per molti catalizzatori a perovskite, ciò si traduce in una trasformazione da uno stato amorfo o disordinato a una specifica struttura romboedrica (gruppo spaziale R-3c). Questo ordine strutturale è ciò che definisce le proprietà fisiche del materiale.

Integrazione dei Metalli Attivi

Affinché una perovskite funzioni come catalizzatore, specifici metalli attivi devono essere incorporati nel reticolo cristallino.

Il forno facilita le reazioni allo stato solido necessarie per integrare ioni di metalli nobili—come Pd, Rh, Ru o Pt—direttamente nei siti B del reticolo della perovskite. Senza il calore elevato e prolungato fornito dal forno, questi metalli potrebbero rimanere sulla superficie come fasi separate anziché diventare parte integrante della struttura cristallina attiva.

Controllo di Precisione e Gestione dei Grani

Prevenzione dell'Agglomerazione Eccessiva

Mentre l'alto calore favorisce la cristallizzazione, un calore incontrollato può fondere le particelle insieme, distruggendo efficacemente la superficie.

Un forno di calcinazione correttamente regolato offre un controllo preciso della temperatura per bilanciare la crescita dei cristalli rispetto alla fusione delle particelle. Questa precisione garantisce la formazione di fasi ben cristallizzate, prevenendo l'agglomerazione eccessiva dei grani e mantenendo la superficie necessaria per le reazioni catalitiche.

Omogeneità e Dopaggio

La durata del processo di calcinazione contribuisce a garantire l'uniformità del materiale.

Il trattamento termico di lunga durata consente una distribuzione uniforme dei droganti, come le specie di nichel, all'interno del reticolo o attraverso le superfici delle particelle. Questa omogeneità è fondamentale per garantire che il catalizzatore funzioni in modo coerente in tutto il suo volume.

Comprendere i Compromessi

Il Rischio di Sinterizzazione Eccessiva

Sebbene le alte temperature siano necessarie per la formazione della fase, c'è una linea sottile tra calcinazione e sinterizzazione.

Se la temperatura supera l'intervallo ottimale (ad esempio, significativamente al di sopra degli 800 °C per formulazioni specifiche) o se il tempo di permanenza è troppo lungo, il materiale può subire una grave perdita di superficie. Ciò riduce il numero di siti attivi esposti, neutralizzando potenzialmente i benefici della struttura cristallina migliorata.

Fattori di Stress Termico

Curve di riscaldamento o raffreddamento rapide possono introdurre difetti anziché rimuoverli.

Spesso sono necessari forni programmabili per gestire la velocità di riscaldamento. Una curva troppo aggressiva può intrappolare residui organici all'interno del reticolo prima che si ossidino o causare shock termici che fratturano i cristalli appena formati.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si configura il processo di calcinazione, gli obiettivi specifici dovrebbero dettare i parametri:

- Se il tuo obiettivo principale è la Stabilità Strutturale: Dai priorità a temperature più elevate (ad es. da 800 °C a 1050 °C) e tempi di permanenza più lunghi per garantire la completa rimozione organica e la formazione della robusta fase R-3c.

- Se il tuo obiettivo principale è l'Attività Catalitica: Concentrati sulla precisa regolazione della temperatura per integrare metalli nobili nei siti B, limitando rigorosamente la temperatura massima per prevenire la perdita di superficie dovuta all'agglomerazione.

In definitiva, il forno di calcinazione è il guardiano che determina se il tuo materiale diventerà una polvere generica o un catalizzatore ad alte prestazioni.

Tabella Riassuntiva:

| Passaggio del Processo | Funzione nella Formazione della Fase Cristallina | Beneficio Chiave |

|---|---|---|

| Rimozione Organica | Elimina tensioattivi e reti polimeriche | Libera barriere fisiche per il movimento atomico |

| Diffusione Atomica | Guida gli atomi verso la stabilità termodinamica | Trasforma lo stato amorfo in romboedrico (R-3c) |

| Integrazione dei Metalli | Facilita le reazioni allo stato solido | Incorpora Pd, Rh e Pt nel reticolo del sito B |

| Gestione dei Grani | Controllo termico bilanciato | Previene l'eccessiva agglomerazione e la perdita di superficie |

| Omogeneizzazione | Tempo di permanenza prolungato | Garantisce una distribuzione uniforme dei droganti (ad es. Nichel) |

Migliora le Prestazioni del Tuo Catalizzatore con KINTEK

La precisione è la differenza tra una polvere generica e un catalizzatore a perovskite ad alte prestazioni. Presso KINTEK, comprendiamo che il reticolo cristallino perfetto richiede un controllo termico esatto. Supportati da R&S e produzione esperte, offriamo sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni progettati per padroneggiare il delicato equilibrio della calcinazione ad alta temperatura.

Perché scegliere KINTEK per il tuo laboratorio?

- Sistemi Personalizzabili: Curve termiche su misura per la stabilizzazione specifica della fase R-3c.

- Regolazione Precisa della Temperatura: Previene la sinterizzazione eccessiva e preserva i siti di superficie attivi.

- Supporto Esperto: Forni ad alta temperatura specializzati costruiti per esigenze uniche di R&S e produzione.

Pronto a ottimizzare la sintesi dei tuoi materiali? Contattaci oggi stesso per trovare il forno personalizzabile perfetto per le tue esigenze di ricerca.

Guida Visiva

Riferimenti

- Pradeep Kumar Yadav, Sudhanshu Sharma. Effect of Partial Noble Metal (M = Pd, Rh, Ru, Pt) Substitution in La1−xSrxCo1−yMyO3 Perovskite-Derived Catalysts for Dry Reforming of Methane. DOI: 10.3390/hydrogen6030049

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i vantaggi di utilizzare una fornace elettrica per il riscaldamento domestico? Scopri la Soluzione Sicura ed Efficiente

- Quali intervalli di temperatura operano i diversi tipi di forni a muffola? Trova la tua soluzione di calore perfetta

- Un forno a muffola può essere utilizzato per il trattamento termico dei metalli? Scopri le sue capacità e limitazioni per il tuo laboratorio.

- Qual è la funzione di un forno a muffola ad alta temperatura per i catalizzatori Ni/Co? Trasformare i sali in ossidi metallici attivi

- Qual è la funzione di un forno a muffola industriale nella sintesi di g-C3N4? Ottimizza la tua polimerizzazione termica

- Perché utilizzare un forno antideflagrante per aerogel di silice? Sicurezza essenziale per l'essiccazione ad alta temperatura a pressione ambiente

- Quali sono gli usi comuni dei forni muffola nei test sui materiali? Sblocca trattamenti termici precisi per risultati accurati

- Qual è la conclusione sull'uso dei forni a muffola? Essenziali per la lavorazione pulita ad alta temperatura