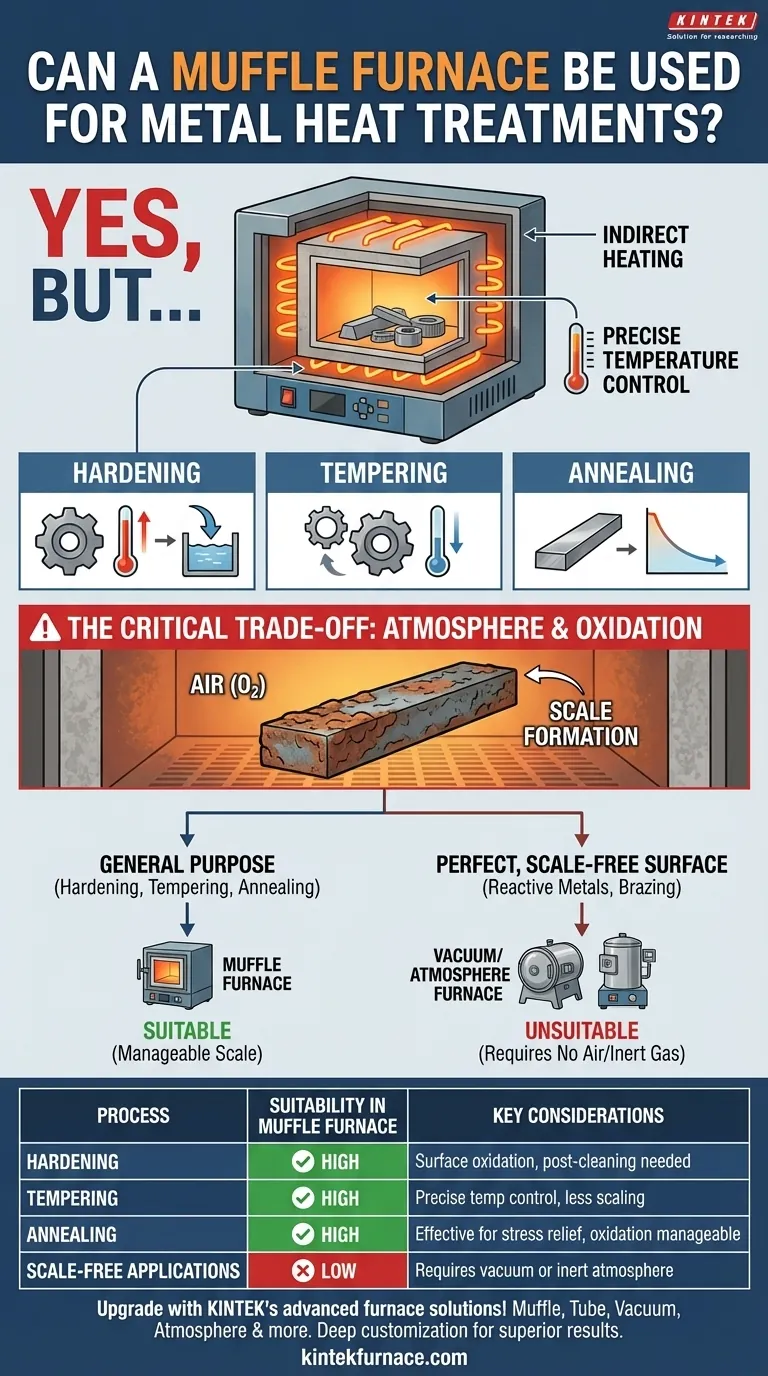

Sì, un forno a muffola è uno strumento standard ed efficace per molti trattamenti termici comuni dei metalli. È ampiamente utilizzato per processi come la ricottura, il rinvenimento e la tempra perché può raggiungere le alte temperature necessarie con un controllo preciso. Tuttavia, la sua idoneità dipende interamente dal metallo specifico e dalla qualità richiesta della finitura superficiale finale.

Il punto cruciale è che mentre un forno a muffola fornisce il calore necessario per il trattamento, non controlla l'atmosfera all'interno della camera. Questa esposizione all'aria causerà ossidazione superficiale sulla maggior parte degli acciai, un fattore critico da considerare.

Come Funziona un Forno a Muffola per il Trattamento Termico

Il design di un forno a muffola lo rende adatto per riscaldare i materiali in modo pulito e uniforme. Comprendere il suo principio di base chiarisce le sue capacità.

Il Principio del Riscaldamento Indiretto

Il nome "forno a muffola" deriva dalla muffola, che è una camera interna separata che contiene il pezzo in lavorazione. Gli elementi riscaldanti, tipicamente realizzati in filo ad alta resistenza, riscaldano l'esterno di questa camera.

Questo design fornisce calore indiretto, isolando le parti metalliche dalla radiazione diretta degli elementi riscaldanti. Ciò garantisce una temperatura più uniforme e previene la contaminazione dai sottoprodotti della combustione che si verificano in un forno a combustibile.

Raggiungere e Mantenere Temperature Precise

Un trattamento termico di successo dipende dal raggiungimento di temperature specifiche per una durata prestabilita. I forni a muffola eccellono in questo.

Sono progettati con un isolamento efficace e sistemi di controllo digitale che consentono di impostare e mantenere una temperatura target con elevata precisione. Questa precisione è essenziale per processi come il rinvenimento, dove una differenza anche di pochi gradi può alterare significativamente la durezza e la tenacità finale del metallo.

Trattamenti Termici Comuni dei Metalli

I forni a muffola sono regolarmente utilizzati sia in ambito industriale che di laboratorio per diversi processi chiave:

- Tempra (Hardening): Riscaldamento dell'acciaio al di sopra della sua temperatura critica e successivo raffreddamento rapido (quenching) per creare una struttura dura e fragile.

- Rinvenimento (Tempering): Riscaldamento di una parte temprata a una temperatura inferiore per ridurne la fragilità e aumentarne la tenacità.

- Ricottura (Annealing): Riscaldamento e lento raffreddamento del metallo per ammorbidirlo, eliminare le tensioni interne e migliorarne la lavorabilità meccanica.

Comprendere i Compromessi Critici

Il limite principale di un forno a muffola standard è la sua mancanza di controllo dell'atmosfera. Questo è un fattore non negoziabile che ne determina l'uso corretto.

L'Inevitabile Problema dell'Ossidazione

Un forno a muffola opera con aria normale all'interno della camera. Quando si riscalda l'acciaio in presenza di ossigeno, la sua superficie reagirà formando uno strato di ossido, comunemente noto come scaglia (scale).

Questa scaglia può essere problematica, poiché può influire sulle dimensioni finali e sulla finitura superficiale. Per molte applicazioni, questa scaglia deve essere rimossa dopo il trattamento tramite rettifica, sabbiatura o decapaggio.

Quando è la Scelta Giusta un Forno a Muffola?

Un forno a muffola è perfettamente adeguato quando una lieve ossidazione superficiale è accettabile o facilmente gestibile.

Ciò include la tempra generica degli acciai per utensili dove la parte verrà rifinita o rettificata dopo il trattamento, o i processi di rinvenimento dove le temperature più basse producono una formazione di scaglia meno aggressiva. È adatto anche per molti metalli non ferrosi dove l'ossidazione è meno problematica o è facilmente rimovibile.

Il Limite: Nessun Vuoto o Gas Inerte

Per i materiali molto sensibili all'ossigeno o per processi come la brasatura in cui le superfici devono rimanere perfettamente pulite, un forno a muffola non è adatto.

Queste applicazioni richiedono un forno a vuoto, che rimuove tutta l'aria per prevenire qualsiasi reazione chimica sulla superficie del metallo. In alternativa, si può utilizzare un forno a atmosfera, che sostituisce l'aria con un gas inerte come l'argon per proteggere il pezzo.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del forno corretto consiste nell'abbinare le capacità dell'apparecchiatura ai requisiti metallurgici del tuo progetto.

- Se il tuo obiettivo principale è la tempra o il rinvenimento generico: Un forno a muffola è una scelta eccellente ed economica, ma devi essere pronto a gestire la scaglia superficiale dopo il trattamento.

- Se il tuo obiettivo principale è la ricottura o la distensione di acciai e leghe comuni: Un forno a muffola è uno strumento affidabile, specialmente se la parte finale verrà lavorata o pulita.

- Se il tuo obiettivo principale è la lavorazione di metalli reattivi o il raggiungimento di una superficie perfettamente pulita e priva di scaglie: Devi utilizzare un forno a vuoto o a atmosfera controllata per prevenire l'ossidazione e garantire l'integrità del materiale.

In definitiva, scegliere il forno giusto richiede la comprensione che il calore è solo una parte dell'equazione; l'atmosfera che crea è altrettanto importante.

Tabella Riassuntiva:

| Processo | Idoneità nel Forno a Muffola | Considerazioni Chiave |

|---|---|---|

| Tempra (Hardening) | Alta | Si verifica ossidazione superficiale; necessaria pulizia post-trattamento |

| Rinvenimento (Tempering) | Alta | Controllo preciso della temperatura; meno scagliatura a temperature più basse |

| Ricottura (Annealing) | Alta | Efficace per la distensione; ossidazione gestibile |

| Applicazioni Senza Scaglia | Bassa | Richiede vuoto o atmosfera inerte per la protezione |

Aggiorna il tuo laboratorio con le soluzioni di forni ad alta temperatura avanzate di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori opzioni affidabili come forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche per trattamenti termici dei metalli superiori. Contattaci oggi per discutere di come possiamo migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché è necessario un forno di laboratorio ad alta temperatura per i catalizzatori decatungstato eterogenei? Garantire la fissazione strutturale

- Perché è necessario un forno a muffola ad alta temperatura per convertire la dolomite in una fase catalitica attiva? Sblocca la reattività

- Come vengono utilizzate le fornaci a resistenza a cassone nella produzione di componenti elettronici? Essenziali per la lavorazione termica di precisione

- Qual è il ruolo specifico di un forno a muffola nella lavorazione dei rivestimenti per celle solari? Sblocca una durata e un'efficienza superiori

- In che modo l'interfaccia digitale di un forno a muffola migliora la sua funzionalità? Sblocca precisione ed efficienza nel tuo laboratorio

- Qual è il ruolo fondamentale di una muffola da laboratorio nel biochar a base di lolla di riso? Padroneggia il tuo processo di pirolisi

- Quali sono alcune applicazioni specifiche dei forni a muffola? Sblocca la precisione nel trattamento termico e nell'analisi

- In che modo un forno a muffola con controllo preciso della temperatura contribuisce alla slegatura dei corpi verdi di ceramica di allumina?