La funzione principale di un forno a muffola industriale nella sintesi della grafite carbonitride (g-C3N4) è quella di fornire un ambiente di aria statica ad alta temperatura rigorosamente controllato, tipicamente a 550 °C, necessario per guidare la polimerizzazione termica. Regolando la velocità di riscaldamento e il tempo di mantenimento, il forno garantisce che i precursori come la melamina subiscano una completa deammoniazione e policondensazione, trasformando i monomeri in un materiale semiconduttore massivo stabile e stratificato.

Concetto chiave Il forno a muffola non è semplicemente una fonte di calore, ma una camera di reazione precisa che facilita la ristrutturazione chimica della melamina in grafite carbonitride. La sua capacità di mantenere una temperatura stabile di 550 °C in atmosfera d'aria è il fattore decisivo per creare la necessaria struttura bidimensionale e stratificata richiesta per applicazioni ad alte prestazioni.

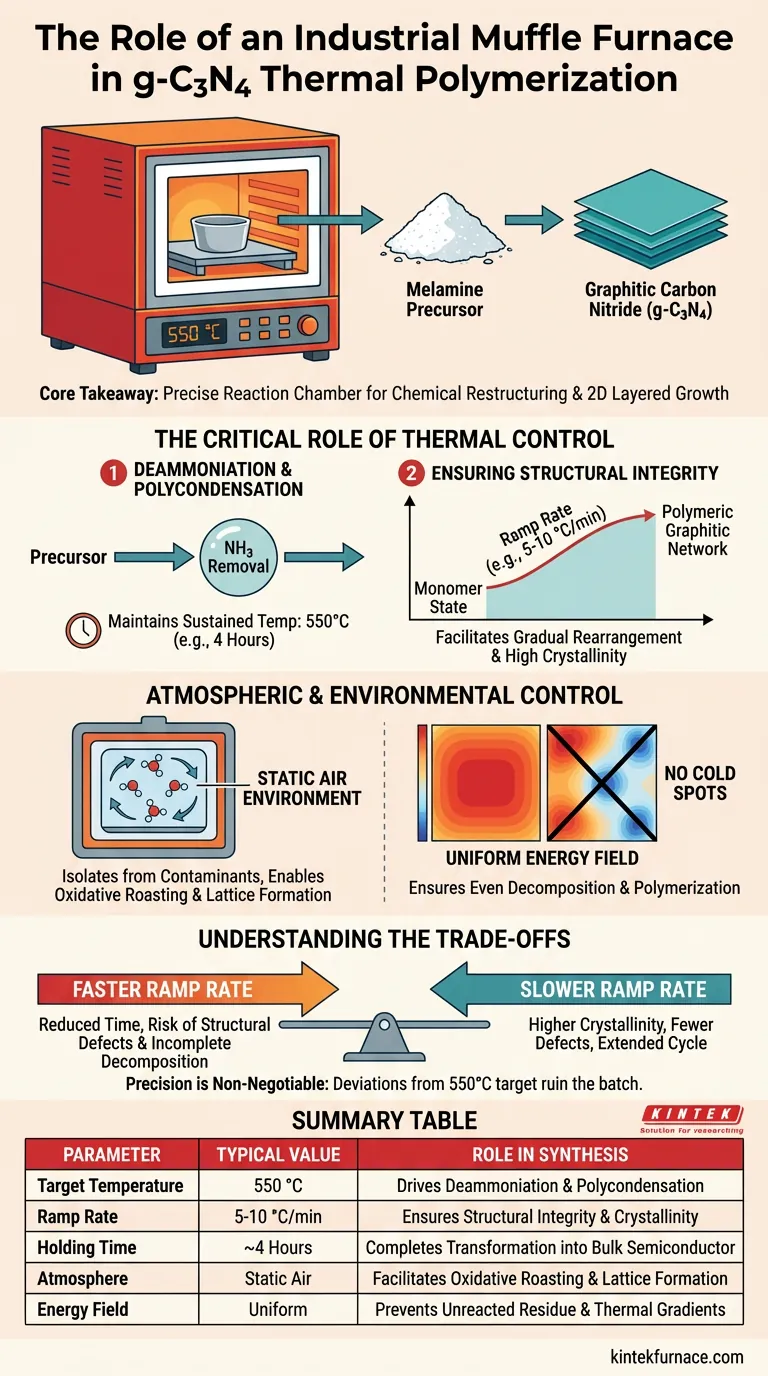

Il Ruolo Critico del Controllo Termico

La sintesi di g-C3N4 è un processo di policondensazione termica. Il forno a muffola gestisce l'apporto energetico necessario per rompere specifici legami chimici nel precursore e formare nuovi legami stabili.

Guida alla Deammoniazione e alla Policondensazione

La reazione chimica fondamentale che avviene all'interno del forno è la rimozione di ammoniaca (deammoniazione) seguita dal collegamento delle molecole (policondensazione).

Per raggiungere questo obiettivo, il forno deve mantenere una temperatura sostenuta, generalmente intorno ai 550 °C, per una durata specifica (spesso 4 ore). Questa energia termica forza il precursore di melamina a passare da uno stato monomerico a una rete polimerica grafica.

Garantire l'Integrità Strutturale tramite Velocità di Riscaldamento

La "velocità di rampa", ovvero la rapidità con cui il forno si riscalda, è importante quanto la temperatura finale.

Una velocità di riscaldamento controllata (ad esempio, da 5 °C/min a 10 °C/min) consente alle molecole del precursore di riorganizzarsi gradualmente. Ciò impedisce il rapido rilascio di gas che potrebbero distruggere la struttura del materiale, garantendo la formazione di un reticolo altamente cristallino e strutturalmente regolare.

Facilitare la Crescita Stratificata

L'obiettivo finale di questo processo è creare g-C3N4 "massivo" con una specifica struttura stratificata 2D.

Il forno a muffola assicura che il materiale cresca in modo sicuro, spesso all'interno di un crogiolo o su un supporto. Questa struttura massiva stratificata è il punto di partenza essenziale per la produzione di nanosheet ultrasottili nei successivi passaggi di lavorazione.

Controllo Atmosferico e Ambientale

Oltre alla temperatura, il forno a muffola determina l'atmosfera chimica circostante il campione.

La Necessità di un Ambiente di Aria Statica

A differenza dei processi che richiedono vuoto o gas inerte, la sintesi di g-C3N4 utilizza tipicamente un'atmosfera di aria statica.

Il forno a muffola isola il campione da contaminanti esterni consentendo al contempo le necessarie condizioni di arrostimento ossidativo. Questo ambiente supporta la dissociazione delle intercrescite e la corretta formazione del reticolo carbonitride.

Campo Energetico Uniforme

I forni a muffola industriali sono progettati per minimizzare i gradienti termici.

Fornendo un campo energetico uniforme, il forno assicura che il materiale precursore si decomponga e polimerizzi uniformemente in tutto il lotto. Ciò impedisce "punti freddi" che risulterebbero in reazioni incomplete o residui di melamina non reagita.

Comprendere i Compromessi

Sebbene il forno a muffola sia lo strumento standard per questa sintesi, gli operatori devono affrontare specifiche limitazioni di processo per garantirne la qualità.

Velocità di Rampa vs. Efficienza del Processo

Esiste un compromesso diretto tra la velocità della rampa di riscaldamento e la qualità della cristallizzazione.

Una velocità di rampa più rapida riduce il tempo totale di processo ma aumenta il rischio di difetti strutturali e decomposizione incompleta. Una velocità più lenta (ad esempio, 5 °C/min) produce una maggiore cristallinità e meno difetti, ma estende significativamente il ciclo di produzione.

Sensibilità alla Temperatura

La precisione è non negoziabile.

Deviare significativamente dall'obiettivo ottimale di 550 °C può rovinare il lotto. Un calore eccessivo può causare la decomposizione completa del materiale o l'ossidazione in sottoprodotti indesiderati, mentre un calore insufficiente non innescherà la polimerizzazione necessaria, lasciando il precursore grezzo.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si configura un forno a muffola industriale per la sintesi di g-C3N4, i parametri specifici devono essere allineati con i requisiti del prodotto finale.

- Se il tuo obiettivo principale è l'alta cristallinità: utilizza una rampa di riscaldamento conservativa (circa 5 °C/min) e assicurati un tempo di mantenimento completo di 4 ore per minimizzare i difetti strutturali.

- Se il tuo obiettivo principale è la coerenza del processo: assicurati che il tuo forno sia calibrato per eliminare i gradienti termici, garantendo che l'atmosfera di aria statica raggiunga il precursore uniformemente in tutta la camera.

Il successo nella sintesi della grafite carbonitride non dipende solo dal raggiungimento dei 550 °C, ma dal controllo disciplinato del percorso termico per arrivarci.

Tabella Riassuntiva:

| Parametro | Valore Tipico | Ruolo nella Sintesi di g-C3N4 |

|---|---|---|

| Temperatura Obiettivo | 550 °C | Guida la deammoniazione e la policondensazione |

| Velocità di Rampa | 5-10 °C/min | Garantisce integrità strutturale e cristallinità |

| Tempo di Mantenimento | ~4 Ore | Completa la trasformazione in semiconduttore massivo |

| Atmosfera | Aria Statica | Facilita l'arrostimento ossidativo e la formazione del reticolo |

| Campo Energetico | Uniforme | Previene residui non reagiti e gradienti termici |

Massimizza le Prestazioni del Tuo Materiale con KINTEK

La grafite carbonitride di alta qualità richiede più del semplice calore; richiede la precisione assoluta e l'uniformità termica che si trovano nei forni industriali avanzati di KINTEK. Supportati da R&D esperti e produzione di livello mondiale, forniamo sistemi a muffola, a tubo, rotativi, sottovuoto e CVD ad alte prestazioni, personalizzati specificamente per le tue esigenze di laboratorio e di produzione.

Sia che tu stia perfezionando la polimerizzazione termica o scalando la sintesi di materiali 2D, le nostre soluzioni personalizzabili garantiscono che il tuo processo sia ripetibile ed efficiente. Contatta KINTEK oggi stesso per consultare i nostri specialisti e trovare il forno ad alta temperatura perfetto per la tua applicazione unica.

Guida Visiva

Riferimenti

- Junping Zhang, Hongzhi An. Novel electrochemical platform based on C3N4-graphene composite for the detection of neuron-specific enolase as a biomarker for lung cancer. DOI: 10.1038/s41598-024-56784-x

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è il ruolo dei forni a muffola nel pretrattamento dei campioni medici? Essenziale per un'accurata analisi degli oligoelementi

- Qual è la funzione di un forno a sollevamento ad alta temperatura nel processo di sinterizzazione dei pellet di elettrolita SSZ?

- Quali tecnologie chiave sono state impiegate nella fornace a muffola per l'analisi di campioni ambientali? Ottenere risultati accurati e affidabili

- Quale ruolo svolge una muffola ad alta temperatura nella misurazione della frazione volumetrica delle fibre? Guida alla pirolisi di precisione

- Quali sono le procedure corrette dopo aver completato un esperimento con il forno a muffola? Garantire sicurezza e accuratezza dei dati

- Quale ruolo svolge un forno da laboratorio a scatola nella sintesi del tellururo di germanio drogato con tungsteno? Fusione e ricottura di precisione

- Come vengono utilizzati un forno a muffola e un crogiolo di ceramica per MoO3? Padronanza della sintesi ad alta purezza oggi

- Cosa controllare dopo aver disimballato un forno a muffola? Garantire una configurazione sicura e prestazioni ottimali