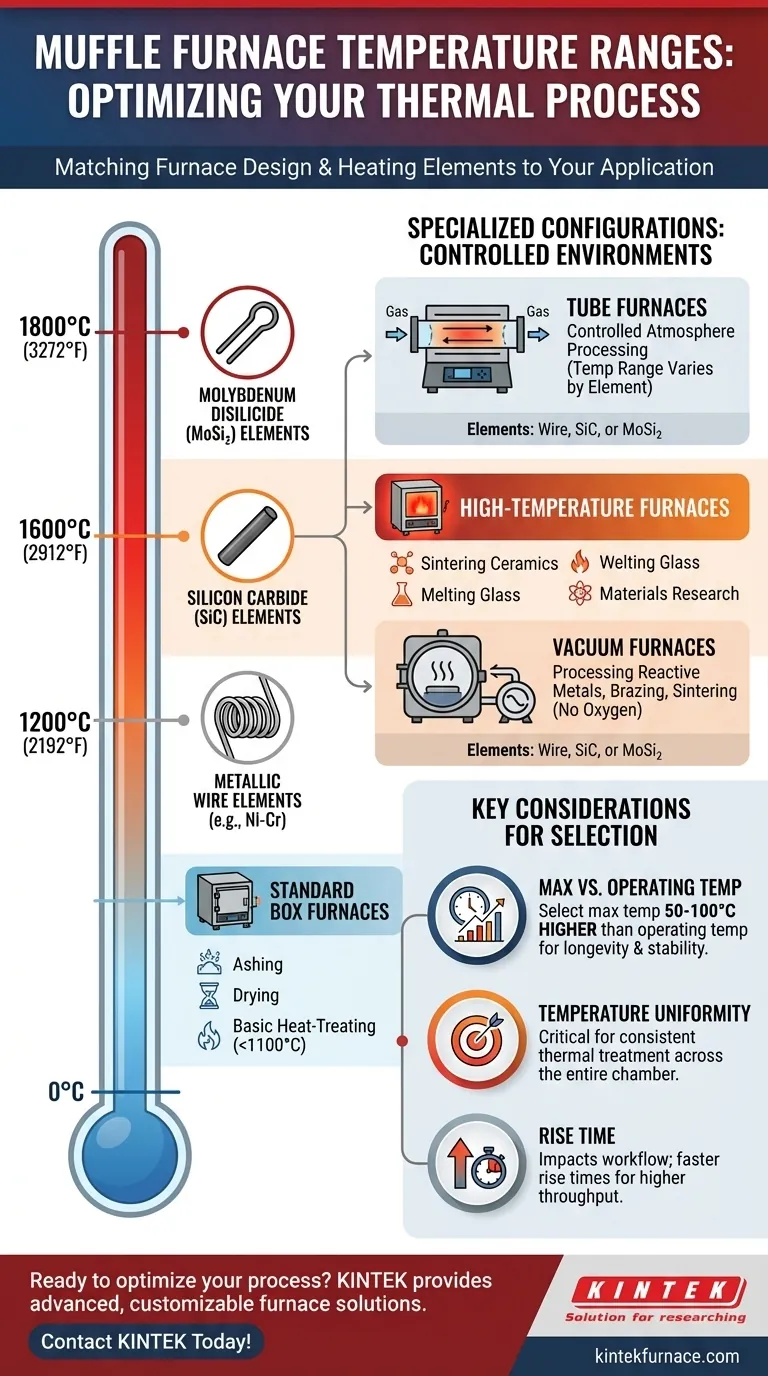

In breve, le temperature di funzionamento dei forni a muffola sono determinate dalla loro costruzione e dagli elementi riscaldanti. I forni a scatola standard operano tipicamente fino a 1200°C (2192°F), mentre i modelli ad alta temperatura progettati per materiali avanzati possono raggiungere 1600°C a 1800°C (2912°F a 3272°F). I design specializzati come i forni a tubo o a vuoto operano all'interno di questi intervalli ma in ambienti controllati.

Scegliere un forno a muffola non significa tanto trovare la temperatura più alta possibile quanto abbinare la tecnologia di riscaldamento del forno al tuo processo termico specifico. Il tipo di elemento riscaldante è il fattore più importante per determinarne l'intervallo operativo sostenibile e il costo.

Come il design del forno detta l'intervallo di temperatura

Un forno a muffola è essenzialmente una scatola isolata con una fonte di riscaldamento ad alta temperatura. La temperatura massima che può raggiungere in modo sicuro e costante è un risultato diretto dei materiali utilizzati nella sua costruzione, in particolare gli elementi riscaldanti.

Forni a muffola standard (fino a 1200°C)

Questi sono i forni più comuni che si trovano nei laboratori generali e negli ambienti industriali leggeri. Sono ideali per applicazioni come l'incenerimento, l'essiccazione e il trattamento termico di base dei metalli.

La loro limitazione di temperatura deriva dai loro elementi riscaldanti a filo metallico, tipicamente realizzati con una lega di nichel-cromo o ferro-cromo-alluminio. Questi elementi forniscono prestazioni e longevità eccellenti fino a circa 1200°C, ma si degradano rapidamente se spinti oltre questo limite.

Forni a muffola ad alta temperatura (da 1200°C a 1800°C)

Quando i processi richiedono temperature superiori a 1200°C, come per la sinterizzazione di ceramiche avanzate, la fusione di vetri o la ricerca su materiali ad alta temperatura, il forno deve utilizzare elementi riscaldanti più robusti e non metallici.

- Elementi in carburo di silicio (SiC): Questi sono utilizzati per forni che operano nell'intervallo da 1200°C a 1600°C. Sono più durevoli degli elementi a filo a queste temperature più elevate.

- Elementi in disiliciuro di molibdeno (MoSi₂): Per gli intervalli di temperatura più elevati, da 1600°C fino a 1800°C, i forni si basano su elementi riscaldanti in MoSi₂. Questi sono lo standard per applicazioni industriali e di ricerca esigenti.

Configurazioni speciali di forni

Mentre gli elementi riscaldanti determinano la temperatura, il design fisico del forno consente processi specifici.

- Forni a tubo: Questi utilizzano una camera di riscaldamento cilindrica. Il loro vantaggio principale è la capacità di elaborare campioni in un'atmosfera controllata facendo fluire gas specifici attraverso il tubo. Il loro intervallo di temperatura è ancora dettato dai loro elementi riscaldanti (filo, SiC o MoSi₂).

- Forni a vuoto: Questi sono progettati per riscaldare materiali in alto vuoto, il che previene l'ossidazione e altre reazioni atmosferiche. Sono fondamentali per la lavorazione di metalli reattivi e per alcune applicazioni di brasatura e sinterizzazione.

Considerazioni chiave e compromessi

Selezionare un forno basandosi solo sulla sua temperatura massima può essere un errore costoso. È necessario considerare la relazione tra prestazioni, longevità e la tua specifica applicazione.

Massima vs. Temperatura operativa

La temperatura massima di un forno è una valutazione a breve termine, non una temperatura di lavoro sostenibile. Far funzionare continuamente un forno alla sua massima assoluta ridurrà drasticamente la vita dei suoi elementi riscaldanti.

Come regola generale, seleziona un forno con una temperatura massima almeno 50°C a 100°C superiore alla tua temperatura operativa tipica. Ciò fornisce un cuscinetto che garantisce un controllo stabile e prolunga significativamente la durata dell'attrezzatura.

L'impatto degli elementi riscaldanti

Il passaggio dagli elementi a filo metallico agli elementi SiC e MoSi₂ rappresenta un significativo salto sia nelle prestazioni che nei costi. I forni a temperatura più elevata sono un investimento maggiore a causa di questi componenti specializzati.

Tempo di salita e uniformità della temperatura

Il tempo di salita è il tempo impiegato dal forno per raggiungere il suo setpoint. Sebbene non sia sempre la preoccupazione principale, può influire sul flusso di lavoro e sulla produttività. I forni più potenti o meglio isolati possono avere tempi di salita più rapidi.

L'uniformità della temperatura descrive quanto sia costante la temperatura in tutta la camera di riscaldamento. Questo è fondamentale per garantire che tutte le parti del campione ricevano esattamente lo stesso trattamento termico, il che è vitale per esperimenti scientifici ripetibili e per il controllo qualità nella produzione.

Fare la scelta giusta per la tua applicazione

Per selezionare il forno corretto, concentrati sui requisiti termici del tuo materiale e processo.

- Se il tuo obiettivo principale è il lavoro di laboratorio generale come incenerimento, essiccazione o trattamento termico di base al di sotto di 1100°C: Un forno a muffola a scatola standard con elementi a filo è la scelta più pratica ed economica.

- Se il tuo obiettivo principale è la sinterizzazione di ceramiche tecniche, la fusione di alcuni vetri o i test sui materiali tra 1200°C e 1700°C: Devi investire in un forno ad alta temperatura con elementi SiC o MoSi₂.

- Se il tuo obiettivo principale è la lavorazione di materiali che non possono essere esposti a ossigeno o aria: La tua scelta deve essere un forno a vuoto o a tubo, con un intervallo di temperatura specificato per soddisfare le esigenze del tuo materiale.

In definitiva, comprendere i requisiti del tuo processo è la chiave per selezionare un forno che funzionerà in modo affidabile per gli anni a venire.

Tabella riassuntiva:

| Tipo di forno | Intervallo di temperatura | Elemento riscaldante | Applicazioni tipiche |

|---|---|---|---|

| Forno a scatola standard | Fino a 1200°C | Filo metallico (ad esempio, Ni-Cr) | Incenerimento, essiccazione, trattamento termico di base |

| Forno ad alta temperatura | Da 1200°C a 1800°C | Carburo di silicio (SiC) o Disiliciuro di molibdeno (MoSi₂) | Sinterizzazione di ceramiche, fusione di vetro, ricerca sui materiali |

| Forno a tubo | Varia (in base agli elementi) | Filo, SiC o MoSi₂ | Lavorazione in atmosfera controllata |

| Forno a vuoto | Varia (in base agli elementi) | Filo, SiC o MoSi₂ | Lavorazione di metalli reattivi, brasatura, sinterizzazione |

Pronto a ottimizzare i tuoi processi termici? In KINTEK, siamo specializzati nella fornitura di soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, la nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, offre un'ampia personalizzazione per soddisfare con precisione i tuoi requisiti sperimentali. Che tu sia nella ricerca, nella produzione industriale o nei laboratori specializzati, garantiamo prestazioni affidabili e una maggiore durata delle attrezzature. Contattaci oggi per discutere come i nostri forni possono migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché è necessario il trattamento termico della caolinite in una muffola per la preparazione di AAM? Sblocca leganti ad alte prestazioni

- Perché una muffola è essenziale per la fase finale della sintesi di nanoparticelle di ossido di zinco puro e dopato con rame?

- Come contribuisce un forno a scatola ad alta temperatura all'accuratezza degli esperimenti di cinetica di ossidazione? Ottenere precisione

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Come vengono prodotte le fornaci a muffola? Scopri l'ingegneria di precisione per il tuo laboratorio

- Quali sono le caratteristiche operative chiave dei moderni forni a muffola? Migliora la precisione e l'efficienza nel tuo laboratorio

- Quali processi termici possono essere eseguiti utilizzando i Forni a Box? Sblocca Soluzioni Versatili per il Trattamento Termico

- Quali sono i diversi tipi di controllo per i forni a muffola? Scegliere il sistema giusto per precisione ed efficienza