Un forno di sinterizzazione ad alta temperatura in atmosfera di argon funge da ambiente di lavorazione critico che trasforma la polvere porosa di acciaio inossidabile 316L in metallo solido e ad alte prestazioni. Funziona generando calore estremo (tipicamente intorno ai 1280°C) per guidare la densificazione atomica, mentre contemporaneamente avvolge i componenti in gas argon inerte per prevenire rigorosamente l'ossidazione durante il ciclo termico.

Il forno svolge una duplice funzione: l'energia termica guida la trasformazione fisica dal compatto di polvere "verde" al metallo solido attraverso la diffusione atomica, mentre lo scudo di argon preserva la composizione chimica per garantire che il prodotto finale mantenga la resistenza alla corrosione per cui il 316L è noto.

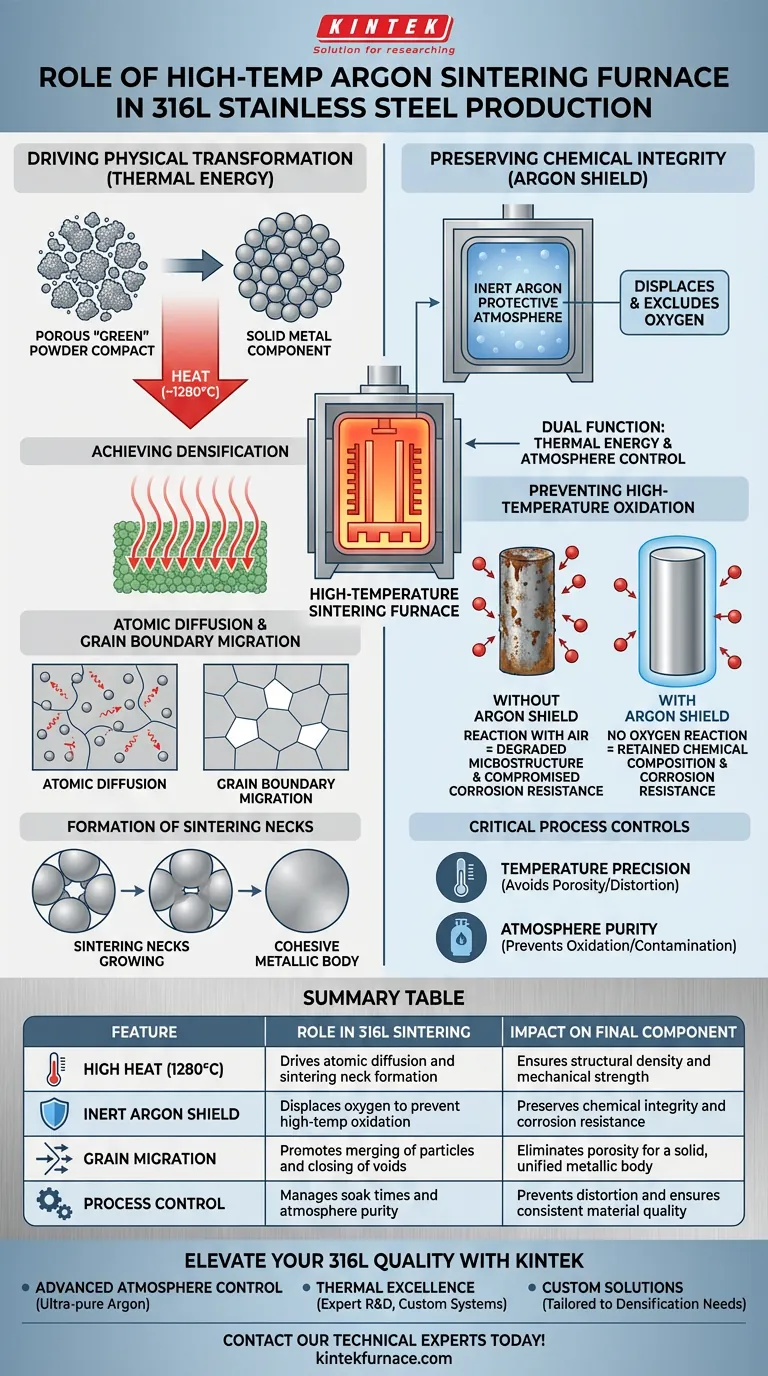

Guida alla Trasformazione Fisica attraverso il Calore

Il ruolo principale del forno è fornire l'energia necessaria per cambiare lo stato fisico del materiale senza fonderlo completamente.

Ottenere la Densificazione

Il forno crea un ambiente termico in grado di raggiungere temperature come 1280 gradi Celsius.

A questa intensità, le particelle metalliche all'interno del "compatto verde" poroso (la forma pre-sinterizzata) iniziano a legarsi. Questo calore è il catalizzatore per trasformare una fragile raccolta di particelle in un componente strutturale unificato e denso.

Diffusione Atomica e Migrazione dei Bordi dei Grani

Il meccanismo alla base di questa densificazione è la diffusione atomica. L'elevato calore aumenta l'energia cinetica degli atomi, consentendo loro di muoversi attraverso i bordi delle particelle.

Contemporaneamente, il processo promuove la migrazione dei bordi dei grani. Man mano che i grani si fondono e crescono, i vuoti (pori) tra le particelle si riducono e alla fine si chiudono.

Formazione di Colli di Sinterizzazione

Come dettagliato in contesti tecnici supplementari, questa esposizione termica facilita la formazione di colli di sinterizzazione.

Questi sono i punti di connessione iniziali tra le singole particelle di acciaio. Man mano che i colli crescono, la struttura si solidifica, risultando in un corpo metallico coeso.

Preservare l'Integrità Chimica con l'Argon

Mentre il calore guida la struttura fisica, l'atmosfera controlla la qualità chimica. La lavorazione dell'acciaio inossidabile 316L richiede una protezione rigorosa contro la reazione con l'aria.

Lo Scudo di Argon

Il forno mantiene un'atmosfera protettiva di argon inerte ad alta purezza.

L'argon è un gas nobile che non reagisce con l'acciaio. Riempendo la camera del forno con argon, il sistema sposta ed esclude efficacemente l'ossigeno atmosferico.

Prevenire l'Ossidazione ad Alta Temperatura

L'acciaio inossidabile è altamente suscettibile all'ossidazione quando esposto all'ossigeno a temperature di sinterizzazione.

Senza lo scudo di argon, l'acciaio reagirebbe con l'ossigeno, degradando la microstruttura del materiale. Questa ossidazione comprometterebbe la resistenza alla corrosione della parte finale, rendendo la lega 316L inefficace per le sue applicazioni previste.

Controlli Critici di Processo e Compromessi

La sinterizzazione è un atto di bilanciamento tra cinetica termica e purezza atmosferica. Comprendere i potenziali pericoli è essenziale per una produzione ad alto rendimento.

Precisione della Temperatura

La temperatura deve essere controllata con precisione. Se la temperatura è troppo bassa, la diffusione atomica è insufficiente, portando a una parte che rimane porosa e meccanicamente debole.

Al contrario, temperature eccessive possono portare a distorsioni o crescita incontrollata dei grani, che possono ridurre la tenacità meccanica del componente.

Purezza dell'Atmosfera

L'efficacia del processo si basa interamente sulla purezza dell'argon.

Anche tracce di ossigeno possono portare a ossidazione superficiale o contaminazione interna della matrice di acciaio inossidabile. Garantire un ambiente a tenuta stagna e un flusso di gas di alta qualità è un requisito non negoziabile per i componenti critici.

Ottimizzare la Produzione per 316L

Per ottenere i migliori risultati con il tuo forno di sinterizzazione, allinea i parametri del tuo processo con i tuoi specifici requisiti di prestazione.

- Se la tua priorità principale è la resistenza meccanica: Dai priorità al controllo preciso della temperatura al picco (ad es. 1280°C) e a tempi di permanenza adeguati per massimizzare la diffusione atomica e la formazione di colli di sinterizzazione.

- Se la tua priorità principale è la resistenza alla corrosione: una gestione rigorosa dell'atmosfera di argon è fondamentale per prevenire anche l'ossidazione microscopica della superficie dell'acciaio inossidabile.

Controllando rigorosamente sia il profilo termico che l'atmosfera inerte, garantisci la produzione di componenti 316L che sono sia strutturalmente densi che chimicamente robusti.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Sinterizzazione 316L | Impatto sul Componente Finale |

|---|---|---|

| Alto Calore (1280°C) | Guida la diffusione atomica e la formazione di colli di sinterizzazione | Garantisce densità strutturale e resistenza meccanica |

| Scudo di Argon Inerte | Sposta l'ossigeno per prevenire l'ossidazione ad alta temperatura | Preserva l'integrità chimica e la resistenza alla corrosione |

| Migrazione dei Grani | Promuove la fusione delle particelle e la chiusura dei vuoti | Elimina la porosità per un corpo metallico solido e unificato |

| Controllo del Processo | Gestisce i tempi di permanenza e la purezza dell'atmosfera | Previene distorsioni e garantisce una qualità del materiale costante |

Migliora la Qualità dei Tuoi Componenti 316L con KINTEK

La precisione nella sinterizzazione fa la differenza tra una parte fragile e un componente ad alte prestazioni. In KINTEK, comprendiamo che i tuoi progetti in acciaio inossidabile 316L richiedono il perfetto equilibrio tra cinetica termica e purezza atmosferica.

Perché scegliere KINTEK per la tua lavorazione ad alta temperatura?

- Controllo Avanzato dell'Atmosfera: I nostri sistemi garantiscono ambienti di argon ultra-puri per proteggere i tuoi materiali dall'ossidazione.

- Eccellenza Termica: Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD progettati per una precisione di temperatura estrema.

- Soluzioni Personalizzate: Tutti i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le esigenze di densificazione uniche delle tue applicazioni target.

Non compromettere l'integrità del tuo materiale. Contatta oggi i nostri esperti tecnici per trovare la soluzione di sinterizzazione ideale per il tuo laboratorio o impianto di produzione!

Guida Visiva

Riferimenti

- Marcelo Broch, María Cristina Moré Farias. Scratch Response of Hollow Cathode Radiofrequency Plasma-Nitrided and Sintered 316L Austenitic Stainless Steel. DOI: 10.3390/coatings14030334

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Qual è l'importanza di un forno dedicato per la nitrurazione? Ottenere una tempra superficiale di precisione e resistenza all'usura

- Quali sono i principali metodi per contenere le atmosfere dei forni? Scegli il migliore per il tuo trattamento termico

- Quale livello di stabilità della temperatura si può ottenere con un forno a atmosfera sperimentale a cassetta? Ottenere una precisione di ±1°C per risultati affidabili

- Come vengono utilizzati i forni a muffola a tenuta stagna (retort) negli ambienti di laboratorio? Sblocca un controllo atmosferico preciso per la ricerca avanzata

- Cos'è il trattamento termico in atmosfera di argon? La guida definitiva per la protezione dei metalli reattivi

- In che modo i forni a atmosfera contribuiscono a migliorare le proprietà dei materiali? Sblocca resistenza e finitura superiori

- Come migliorano i forni industriali a vuoto o ad atmosfera l'Inconel 718 dopo il WAAM? Ottimizzare resistenza e microstruttura

- Come funziona un forno a atmosfera controllata continua? Sblocca la precisione ad alto volume nella lavorazione dei materiali