I forni industriali a vuoto e ad atmosfera facilitano una trasformazione microstrutturale critica nei componenti in Inconel 718 prodotti tramite Wire Arc Additive Manufacturing (WAAM). Eseguendo programmi di trattamento termico precisi, questi forni dissolvono le fasi dannose formate durante il processo di stampa e inducono la precipitazione di elementi rafforzanti. Ciò converte il materiale da uno stato variabile, come depositato, in una lega uniforme e ad alta resistenza.

La funzione principale di questi forni è correggere l'anisotropia meccanica e i difetti microstrutturali intrinseci al processo WAAM. Fornendo un campo termico uniforme, convertono le fragili fasi Laves in precipitati gamma rafforzanti, garantendo che il pezzo finale raggiunga la necessaria resistenza alla trazione e durabilità.

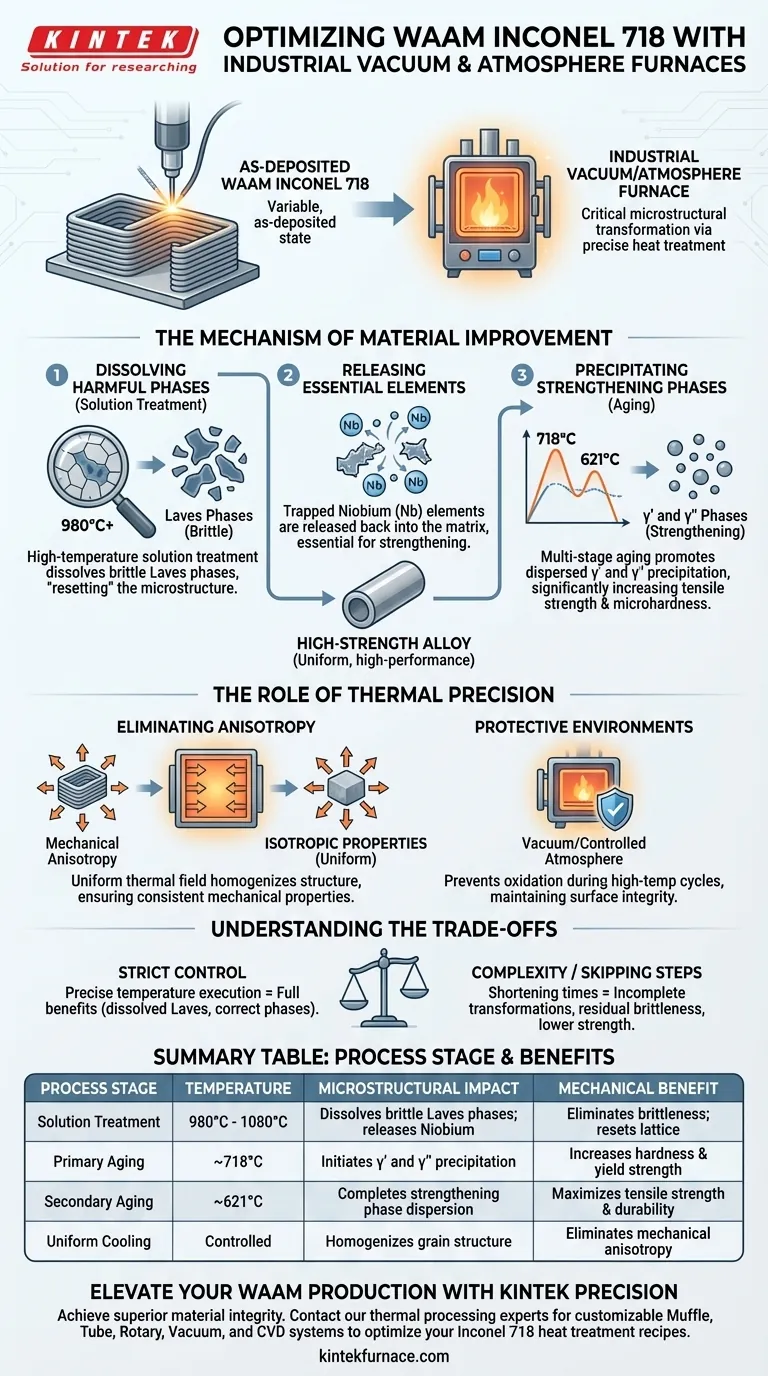

Il Meccanismo di Miglioramento del Materiale

Dissoluzione delle Fasi Dannose

Nello stato come depositato, l'Inconel 718 prodotto tramite WAAM contiene spesso fasi Laves. Questi sono composti intermetallici fragili che possono limitare gravemente le prestazioni meccaniche del materiale.

I forni industriali utilizzano trattamenti di solubilizzazione ad alta temperatura (spesso intorno ai 980°C o superiori) per facilitare la dissoluzione di queste fasi dannose. Questo processo "ripristina" efficacemente la microstruttura, preparando il reticolo per il rafforzamento.

Rilascio di Elementi Essenziali

Quando le fasi Laves vengono dissolte, rilasciano gli elementi di niobio intrappolati nella matrice. Questo rilascio è fondamentale perché il niobio è l'ingrediente chiave richiesto per la formazione delle fasi rafforzanti.

Senza questa omogeneizzazione ad alta temperatura, il niobio rimane bloccato in strutture fragili, rendendo la lega più debole del suo potenziale.

Precipitazione delle Fasi Rafforzanti

Una volta rilasciato il niobio, il forno esegue un processo di invecchiamento a più stadi, tipicamente a temperature di 718°C e 621°C.

Questo raffreddamento e mantenimento controllato promuove la precipitazione dispersa delle fasi gamma prime ($\gamma'$) e gamma doppie prime ($\gamma''$). Questi precipitati agiscono come meccanismo di rinforzo primario, aumentando significativamente la resistenza alla trazione e la microdurezza del materiale.

Il Ruolo della Precisione Termica

Eliminazione dell'Anisotropia

I processi WAAM creano naturalmente anisotropia meccanica, il che significa che il materiale è più resistente in una direzione rispetto a un'altra a causa della deposizione strato per strato.

I forni in grado di generare un campo termico uniforme sono essenziali per omogeneizzare la struttura. Ciò garantisce che le proprietà meccaniche diventino costanti (isotrope) in tutto il componente, indipendentemente dalla direzione di stampa.

Ambienti Protettivi

I forni industriali a vuoto o ad atmosfera forniscono un ambiente controllato che previene l'ossidazione durante questi cicli ad alta temperatura.

Questa protezione è vitale per mantenere l'integrità superficiale mentre il materiale subisce i rigorosi trattamenti di solubilizzazione e invecchiamento richiesti per ottimizzare il reticolo dell'Inconel 718.

Comprendere i Compromessi

La Necessità di un Controllo Rigoroso

I benefici del trattamento termico dipendono interamente dal controllo preciso della temperatura. Un forno che non riesce a mantenere temperature esatte o una distribuzione uniforme non riuscirà a dissolvere completamente le fasi Laves o a far precipitare correttamente le fasi gamma.

Complessità della Gestione del Ciclo

L'ottimizzazione dell'Inconel 718 non è un processo a singolo stadio; richiede una complessa ricetta di trattamento di solubilizzazione seguito da invecchiamento a due stadi.

Saltare passaggi o accorciare i tempi di mantenimento per risparmiare energia può portare a trasformazioni di fase incomplete, lasciando il materiale con fragilità residua o minore resistenza alla compressione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni dei tuoi pezzi in Inconel 718 WAAM, allinea la tua strategia di trattamento termico ai tuoi specifici requisiti meccanici:

- Se il tuo obiettivo principale è eliminare la fragilità: Dai priorità alla fase di trattamento di solubilizzazione (ad es. 980°C–1080°C) per garantire la completa dissoluzione delle dannose fasi Laves.

- Se il tuo obiettivo principale è la massima resistenza alla trazione: è richiesta una rigorosa aderenza al processo di invecchiamento a due stadi (718°C e 621°C) per guidare la precipitazione delle fasi $\gamma'$ e $\gamma''$.

Le vere prestazioni del materiale nell'Inconel 718 prodotto in modo additivo non sono definite durante la stampa, ma solidificate durante i precisi cicli termici che seguono.

Tabella Riassuntiva:

| Fase del Processo | Intervallo di Temperatura | Impatto Microstrutturale | Beneficio Meccanico |

|---|---|---|---|

| Trattamento di Solubilizzazione | 980°C - 1080°C | Dissolve le fasi Laves fragili; rilascia Niobio | Elimina la fragilità; ripristina il reticolo |

| Invecchiamento Primario | ~718°C | Inizia la precipitazione di $\gamma'$ e $\gamma''$ | Aumenta durezza e resistenza allo snervamento |

| Invecchiamento Secondario | ~621°C | Completa la dispersione delle fasi rafforzanti | Massimizza resistenza alla trazione e durabilità |

| Raffreddamento Uniforme | Controllato | Omogeneizza la struttura dei grani | Elimina l'anisotropia meccanica |

Eleva la Tua Produzione WAAM con la Precisione KINTEK

Non lasciare che l'anisotropia meccanica o le fasi Laves fragili compromettano i tuoi componenti in Inconel 718. KINTEK fornisce la precisione termica necessaria per trasformare i materiali come depositati in leghe ad alte prestazioni. Supportati da R&D esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue ricette di trattamento termico specifiche.

Sia che tu abbia bisogno di ottimizzare la resistenza alla trazione o garantire proprietà uniformi del materiale, i nostri forni da laboratorio ad alta temperatura forniscono i campi termici esatti richiesti per cicli critici di solubilizzazione e invecchiamento.

Pronto a ottenere un'integrità del materiale superiore? Contatta oggi i nostri esperti di lavorazione termica per trovare la soluzione di forno perfetta per le tue esigenze di produzione additiva.

Guida Visiva

Riferimenti

- V. Santhosh, N. Hari Babu. A Study on Microstructure and Mechanical Properties of Inconel 718 Superalloy Fabricated by Novel CMT-WAAM Process. DOI: 10.1590/1980-5373-mr-2023-0258

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Quale ruolo svolge un forno di attivazione ad alta temperatura nella sintesi di catalizzatori magnetici? Ottimizza la tua resa di Fe3O4

- In che modo i forni di riscaldamento ad alta precisione e la protezione con azoto contribuiscono all'HTXRD? Ottimizza la tua analisi in situ

- Come influisce un forno di ricottura a temperatura controllata di precisione sulla dimensione dei grani dell'acciaio TWIP?

- Quali sono i meccanismi di riscaldamento utilizzati nei forni a muffola? Scegli il riscaldamento giusto per il tuo laboratorio o la tua industria

- A cosa serve un forno a crogiolo (retort furnace)? Essenziale per un controllo atmosferico e termico preciso

- Come viene utilizzato un forno a scatola da laboratorio con atmosfera controllata per la conversione della biomassa? Ingegneria Additivi per Biochar

- Quali sono le considerazioni operative per un forno a atmosfera controllata? Fattori chiave per la lavorazione dei materiali

- Quali gas sono comunemente utilizzati nelle applicazioni di tempra a gas? Ottimizzare il raffreddamento per proprietà metalliche superiori