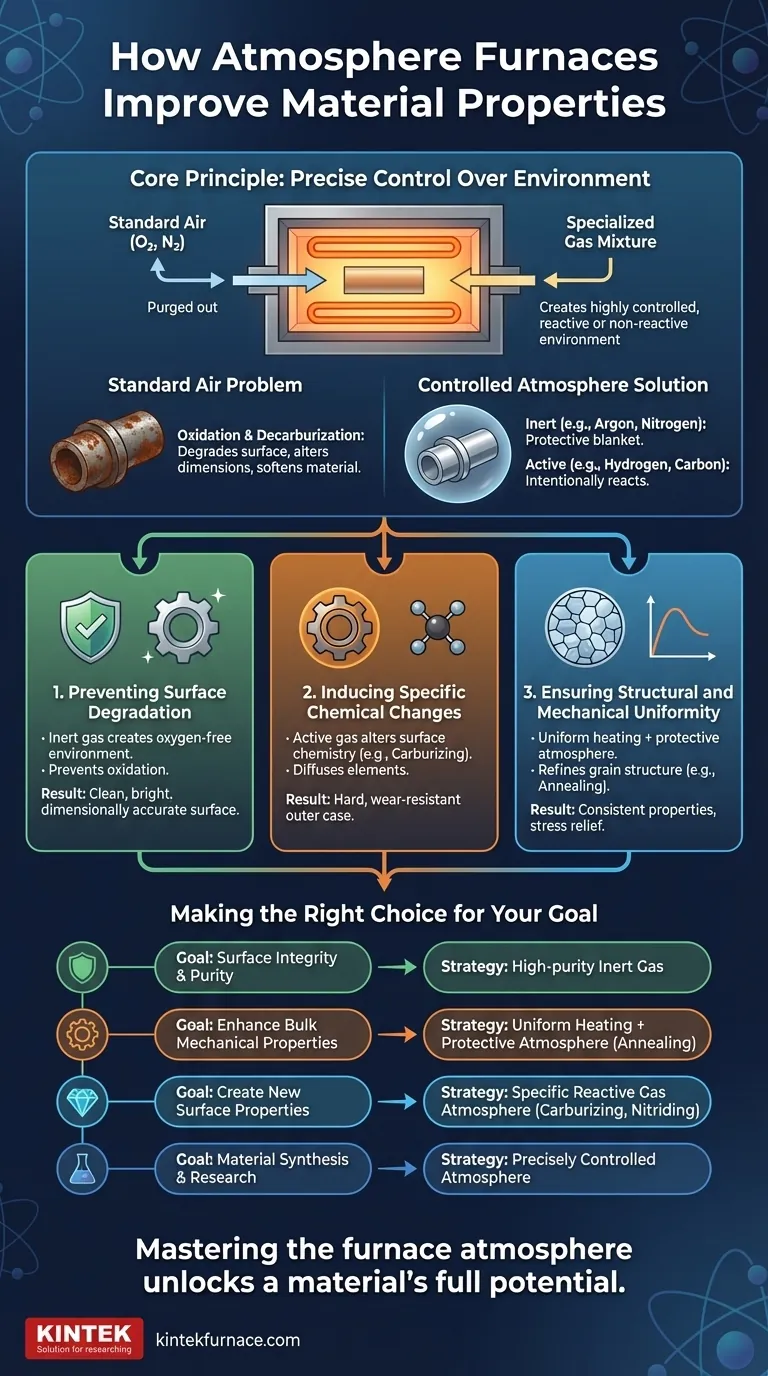

In sostanza, i forni a atmosfera migliorano i materiali fornendo un controllo preciso sulla chimica e sulla fisica durante il trattamento termico. Invece di riscaldare semplicemente un materiale all'aria aperta, questi forni creano un ambiente gassoso specializzato. Questo controllo consente di prevenire reazioni distruttive come l'ossidazione, di introdurre intenzionalmente nuovi elementi nella superficie del materiale e di garantire una struttura interna uniforme, con conseguente resistenza, finitura e prestazioni superiori.

Il valore principale di un forno a atmosfera non è solo il riscaldamento; è la creazione di un ambiente altamente controllato, reattivo o non reattivo. Ciò consente di dettare le proprietà chimiche e fisiche finali di un materiale, andando oltre il semplice indurimento, fino alla vera ingegneria dei materiali.

Il principio del controllo atmosferico

Un forno a atmosfera sostituisce l'aria ambiente (circa 78% azoto, 21% ossigeno) con una miscela di gas specifica e altamente regolamentata. Questo cambiamento fondamentale è ciò che sblocca le proprietà avanzate dei materiali.

Perché l'aria standard è un problema

Riscaldare i materiali all'aria aperta è spesso dannoso. L'ossigeno presente reagisce prontamente con una superficie metallica calda, causando ossidazione (formazione di scaglie o ruggine) che degrada la finitura superficiale e può alterare le dimensioni del componente. Per alcuni acciai, l'ossigeno può anche reagire con il carbonio vicino alla superficie, un processo chiamato decarburazione, che ammorbidisce il materiale e ne riduce la vita a fatica.

Il ruolo delle atmosfere controllate

Purgando la camera del forno dall'aria e riempiendola con un gas specifico, si prende il controllo della chimica. Queste atmosfere rientrano generalmente in due categorie:

- Atmosfere inerti: Vengono utilizzati gas come argon o azoto. Sono non reattivi e servono principalmente a spostare l'ossigeno, creando una coperta protettiva attorno al pezzo.

- Atmosfere attive: Sono miscele di gas progettate per reagire intenzionalmente con il materiale. Gli esempi includono atmosfere ricche di idrogeno (riducenti), atmosfere ricche di carbonio (carburanti) o livelli di ossigeno controllati con precisione per specifici processi di sintesi.

Meccanismi chiave per il miglioramento dei materiali

Il controllo dell'atmosfera consente tre miglioramenti distinti: proteggere il materiale, cambiare il materiale e perfezionare la struttura interna del materiale.

Prevenire il degrado della superficie

L'uso più comune di un'atmosfera controllata è la protezione.

Utilizzando un gas inerte come argon o azoto, il forno crea un ambiente privo di ossigeno. Ciò previene completamente l'ossidazione, assicurando che il materiale emerga dal processo di trattamento termico con una superficie pulita, brillante e dimensionalmente accurata. Questo è fondamentale per i componenti di alta precisione.

Indurre cambiamenti chimici specifici

È qui che i forni a atmosfera diventano uno strumento per la progettazione dei materiali, non solo per la lavorazione.

Introducendo un gas attivo, è possibile alterare deliberatamente la chimica della superficie del materiale. Un'atmosfera ricca di carbonio può essere utilizzata per la carburazione, diffondendo carbonio nell'acciaio per creare un involucro esterno molto duro e resistente all'usura. Questo è un processo fondamentale per la creazione di ingranaggi e cuscinetti.

Garantire l'uniformità strutturale e meccanica

Oltre alla chimica, i forni a atmosfera forniscono un ambiente per un riscaldamento eccezionalmente uniforme.

Questo controllo costante della temperatura, unito a un'atmosfera protettiva, consente processi come la ricottura. Ciò affina la struttura granulare interna del materiale, allevia le sollecitazioni residue derivanti dalla produzione e si traduce in proprietà meccaniche più prevedibili e coerenti come durezza e duttilità.

Comprendere i compromessi

Sebbene potenti, i forni a atmosfera introducono una complessità che deve essere gestita. Comprendere questi compromessi è fondamentale per un'implementazione efficace.

Complessità del processo e costi

Questi sistemi sono intrinsecamente più complessi e costosi dei forni ad aria standard. Richiedono lo stoccaggio di gas, pannelli di miscelazione, controllori di flusso e sistemi di sicurezza per la gestione dei gas, il che aumenta sia l'investimento di capitale che la supervisione operativa.

Purezza del gas e gestione del flusso

L'efficacia dell'atmosfera dipende interamente dalla sua purezza e stabilità. Le perdite nel forno possono introdurre ossigeno, annullando lo scopo del gas inerte. Allo stesso modo, flussi di gas errati possono comportare una purga incompleta o uno spreco di gas, incidendo sia sulla qualità del pezzo che sui costi.

Tempo di sviluppo del processo

Sviluppare un processo atmosferico robusto e ripetibile richiede esperienza. La messa a punto della composizione esatta del gas, della portata, della temperatura e del tempo per un materiale specifico e per il risultato desiderato è uno sforzo ingegneristico che richiede test e convalide attente.

Fare la scelta giusta per il tuo obiettivo

La strategia che adotti dipende interamente dal tuo obiettivo finale per il materiale.

- Se la tua priorità principale è l'integrità e la purezza della superficie: Utilizza un'atmosfera di gas inerte di alta purezza (come argon o azoto) per creare uno scudo protettivo contro l'ossidazione.

- Se la tua priorità principale è migliorare le proprietà meccaniche complessive: Combina un riscaldamento uniforme con un'atmosfera protettiva per la ricottura o la riduzione delle sollecitazioni per affinare la struttura granulare e migliorare la consistenza.

- Se la tua priorità principale è creare nuove proprietà superficiali: Utilizza un'atmosfera gassosa reattiva specifica per alterare deliberatamente la chimica superficiale del materiale, come nella carburazione o nella nitrurazione.

- Se la tua priorità principale è la sintesi e la ricerca sui materiali: Utilizza un'atmosfera controllata con precisione (che può includere ossigeno) per studiare il comportamento dei materiali o sintetizzare nuovi materiali come i catodi delle batterie.

In definitiva, la padronanza dell'atmosfera del forno è la chiave per sbloccare il pieno potenziale di un materiale.

Tabella riassuntiva:

| Meccanismo di miglioramento | Vantaggi chiave | Applicazioni comuni |

|---|---|---|

| Prevenzione del degrado superficiale | Elimina ossidazione e decarburazione; mantiene l'accuratezza dimensionale | Componenti di alta precisione, finiture superficiali pulite |

| Induzione di cambiamenti chimici | Migliora la durezza superficiale e la resistenza all'usura tramite carburazione o nitrurazione | Ingranaggi, cuscinetti, utensili |

| Garanzia di uniformità strutturale | Affina la struttura granulare; migliora la consistenza meccanica e la riduzione delle sollecitazioni | Ricottura, sintesi di materiali, ricerca |

Pronto a migliorare le proprietà dei tuoi materiali con precisione? Noi di KINTEK sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, adattate a diversi laboratori. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come i nostri forni a atmosfera possono fornire resistenza, finitura e prestazioni superiori per le vostre applicazioni!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori