Un crogiolo di grafite ad alta purezza funge da recipiente di reazione centrale e direttore del flusso all'interno di un apparato di separazione in super-gravità. Svolge un duplice scopo: fornire un ambiente privo di contaminazioni e ad alta temperatura per lo zinco fuso e guidare fisicamente la separazione dello zinco purificato dal residuo solido. Il suo specifico design strutturale utilizza le forze della super-gravità per incanalare lo zinco pulito in una zona di raccolta, trattenendo al contempo le impurità.

Concetto chiave Il crogiolo di grafite non è semplicemente un contenitore; è un componente meccanico attivo nel processo di separazione. Combinando chimica superficiale antiaderente con una specifica geometria di guida del flusso, consente la segregazione fisica dello zinco dal residuo senza introdurre nuove contaminazioni.

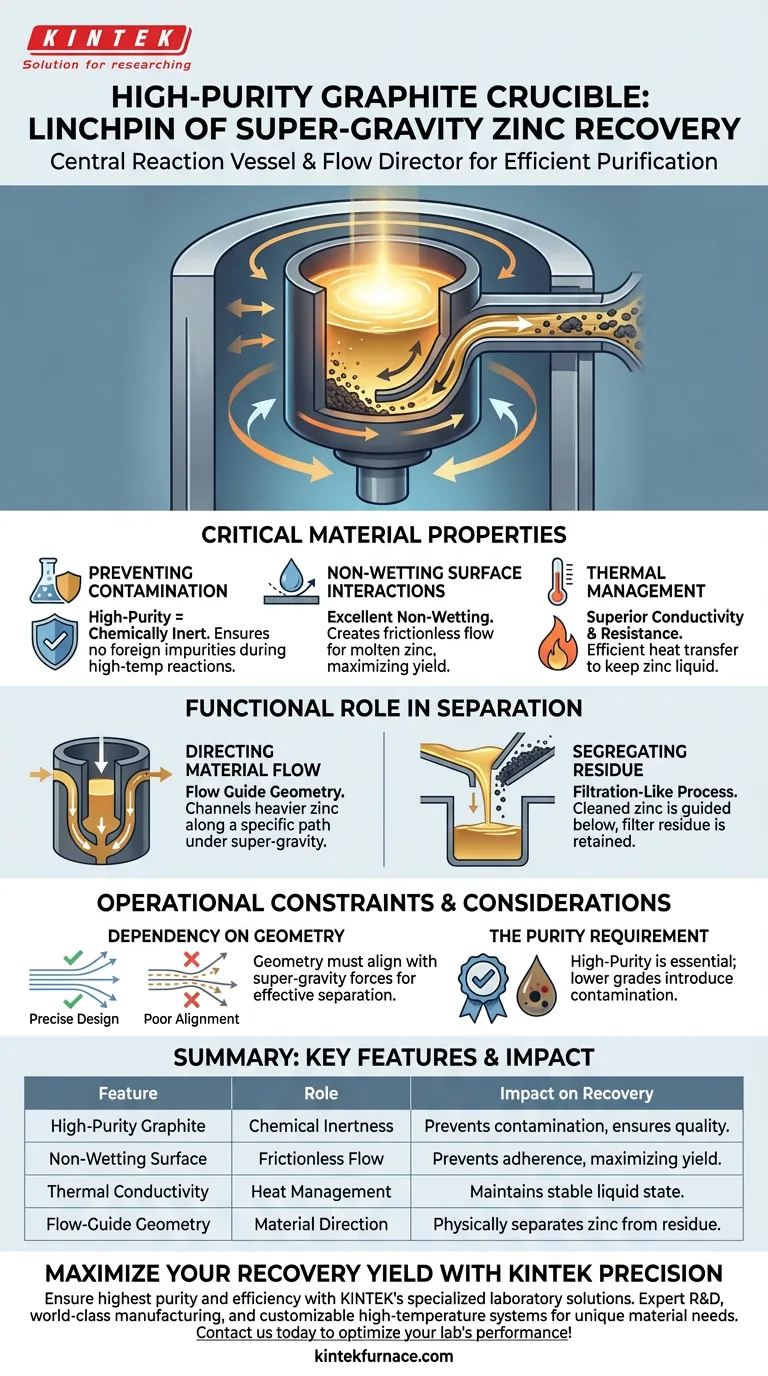

Proprietà critiche del materiale

Prevenzione della contaminazione

La designazione "ad alta purezza" della grafite è essenziale, non opzionale. Il crogiolo funge da recipiente di reazione ad alta temperatura che deve rimanere chimicamente inerte.

Poiché non reagisce con il metallo fuso, garantisce che il processo di recupero dello zinco non introduca impurità estranee, preservando la qualità del prodotto finale.

Interazioni superficiali antiaderenti

Una delle caratteristiche più vitali del crogiolo è la sua eccellente proprietà antiaderente nei confronti dei liquidi metallici.

Ciò significa che lo zinco fuso non aderisce o "si attacca" alle pareti di grafite. Questa proprietà crea un ambiente privo di attrito che consente al liquido di fluire liberamente sotto le forze di super-gravità, massimizzando la resa di recupero.

Gestione termica

Il crogiolo possiede superiore conducibilità termica e resistenza alle alte temperature.

Facilita un efficiente trasferimento di calore allo zinco, mantenendo al contempo l'integrità strutturale sotto i carichi termici estremi richiesti per mantenere il metallo allo stato liquido.

Ruolo funzionale nella separazione

Direzione del flusso dei materiali

Il crogiolo è progettato per funzionare come una guida del flusso dei materiali. Non è un secchio statico; la sua geometria interna è progettata per interagire con la super-gravità.

Mentre l'apparato ruota, il crogiolo dirige il movimento del materiale fuso, incanalando i componenti più pesanti o più fluidi (lo zinco) lungo un percorso specifico.

Segregazione del residuo

Il design strutturale facilita un processo simile a una filtrazione.

Mentre lo zinco liquido pulito viene guidato in un crogiolo di raccolta inferiore, il residuo filtrato viene trattenuto nella posizione originale. Questa distinta separazione fisica consente la facile rimozione dei materiali di scarto al termine del processo.

Vincoli operativi e considerazioni

Dipendenza dalla geometria strutturale

L'efficienza della separazione dipende in gran parte dal design strutturale del crogiolo.

Se la geometria non è perfettamente allineata con le forze di super-gravità applicate, il flusso di zinco nel crogiolo di raccolta inferiore può essere compromesso. Il design deve essere preciso per garantire che il liquido fluisca verso il basso mentre il residuo rimane fermo.

Il requisito di purezza

Il successo del sistema dipende dalla alta purezza della grafite.

L'uso di grafite standard o di qualità inferiore probabilmente annullerebbe i benefici antiaderenti e introdurrebbe contaminazione, vanificando lo scopo dell'apparato di recupero.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficienza del recupero dello zinco in un apparato di super-gravità, considera le seguenti aree di interesse:

- Se il tuo obiettivo principale è la Purezza: Assicurati che la specifica della grafite sia certificata ad alta purezza per prevenire il rilascio chimico e garantire che il recipiente rimanga inerte durante le reazioni ad alta temperatura.

- Se il tuo obiettivo principale è la Resa: Dai priorità al design geometrico del crogiolo per garantire che agisca come un'efficace guida del flusso che sfrutti appieno le proprietà antiaderenti per incanalare ogni goccia di zinco nella zona di raccolta.

Il crogiolo di grafite è il perno del sistema, trasformando le forze di super-gravità in un meccanismo preciso per la purificazione e la separazione.

Tabella riassuntiva:

| Caratteristica chiave | Ruolo funzionale | Impatto sul recupero dello zinco |

|---|---|---|

| Grafite ad alta purezza | Inerzia chimica | Previene la contaminazione e garantisce la qualità del metallo. |

| Superficie antiaderente | Flusso senza attrito | Previene l'adesione, massimizzando la resa di recupero. |

| Conducibilità termica | Gestione del calore | Mantiene uno stato liquido stabile a temperature estreme. |

| Geometria di guida del flusso | Direzione del materiale | Separa fisicamente lo zinco fuso dal residuo filtrato. |

Massimizza la tua resa di recupero con la precisione KINTEK

Garantisci la massima purezza ed efficienza nei tuoi processi metallurgici con le soluzioni di laboratorio specializzate di KINTEK. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni da laboratorio ad alta temperatura personalizzabili progettati per le tue esigenze di materiali uniche.

Che tu stia raffinando zinco o sviluppando nuove leghe, i nostri componenti ad alta purezza e le attrezzature termiche avanzate forniscono l'affidabilità che la tua ricerca richiede. Contattaci oggi stesso per ottimizzare le prestazioni del tuo laboratorio!

Guida Visiva

Riferimenti

- S. J. Zhang, Zhancheng Guo. Purification and Recovery of Hot-Dip Galvanizing Slag via Supergravity-Induced Cake-Mode Filtration. DOI: 10.3390/met14010100

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali fondamenti tecnici supportano lo sviluppo di sistemi di forni da laboratorio ad alta temperatura? R&S e produzione esperte

- Qual è l'importanza dei controllori di flusso massico ad alta precisione nei sistemi di distribuzione del gas? Garantire l'accuratezza dei dati.

- Quale ruolo svolge uno stampo in grafite ad alta purezza durante il processo di sinterizzazione SPS di Al2O3-TiC? Sblocca l'efficienza del processo

- Qual è la funzione di un crogiolo di grafite durante la sintesi dei cristalli di LaMg6Ga6S16? Garantire purezza e protezione

- Perché vengono utilizzate crogioli di allumina per la nitridazione dell'alcossido di titanio? Garantire risultati di sintesi ad alta purezza

- Perché si utilizzano tappi ceramici isolanti all'interno del tubo del forno di allumina?Migliorano le prestazioni e la longevità

- Qual è la funzione di una pressa per pellet da laboratorio nella preparazione dei PCM? Ottimizzare i materiali per l'accumulo di energia negli edifici

- Perché la regolazione precisa dei rapporti di ossigeno tramite i controllori di flusso di massa è fondamentale per la resa del catalizzatore MCTV?