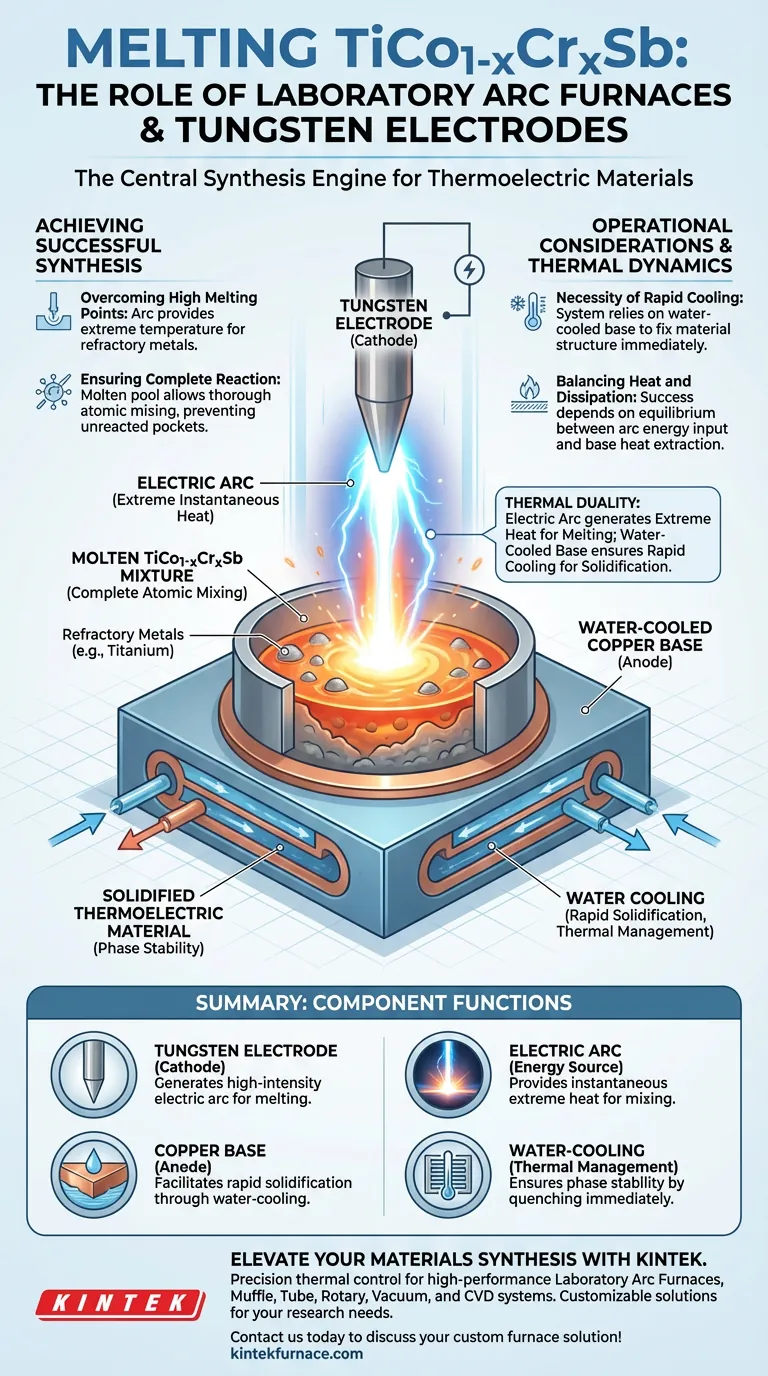

I forni ad arco da laboratorio fungono da motore di sintesi centrale per i materiali termoelettrici TiCo1-xCrxSb, fornendo l'ambiente termico estremo necessario per fondere i componenti grezzi. Un elettrodo di tungsteno agisce come catodo, generando un intenso arco elettrico contro un anodo di rame raffreddato ad acqua per fondere istantaneamente metalli ad alto punto di fusione, facilitando al contempo una rapida solidificazione.

Il processo di sintesi si basa su una dualità termica critica: l'arco elettrico genera il calore estremo necessario per far reagire completamente i metalli refrattari, mentre la base raffreddata ad acqua garantisce il rapido raffreddamento essenziale per una corretta solidificazione del materiale.

La Meccanica della Fusione ad Arco

Il Ruolo dell'Elettrodo di Tungsteno

In questa specifica configurazione, l'elettrodo di tungsteno funziona come catodo. È la fonte dell'arco elettrico, che incanala corrente ad alta energia verso le materie prime.

Poiché il tungsteno ha un punto di fusione incredibilmente alto, può sostenere l'arco senza degradarsi, erogando l'energia necessaria per fondere i materiali target.

La Funzione dell'Anodo Raffreddato ad Acqua

Di fronte all'elettrodo si trova una base di rame che funge da anodo. Fondamentalmente, questa base è raffreddata ad acqua.

Questo meccanismo di raffreddamento non è solo per la sicurezza; è un partecipante attivo nella sintesi, progettato per assorbire rapidamente il calore una volta completata la reazione.

Ottenere una Sintesi di Successo

Superare gli Alti Punti di Fusione

La sintesi di TiCo1-xCrxSb coinvolge metalli con alti punti di fusione, come il titanio. Il forno ad arco da laboratorio fornisce temperature istantanee estremamente elevate che i forni standard potrebbero faticare a raggiungere.

Questa intensità garantisce che anche i componenti più refrattari della miscela siano completamente fusi.

Garantire una Reazione Completa

Affinché il materiale termoelettrico funzioni correttamente, le materie prime devono subire una reazione completa.

L'arco elettrico facilita questo creando una pozza fusa in cui gli elementi possono mescolarsi completamente a livello atomico, prevenendo sacche non reagite di metallo grezzo.

Considerazioni Operative e Dinamiche Termiche

La Necessità di un Rapido Raffreddamento

Questo metodo introduce un vincolo operativo specifico: la gestione del calore estremo. Il processo non consente un raffreddamento graduale.

Il sistema si basa fortemente sulla base raffreddata ad acqua per ottenere una rapida solidificazione. Questo improvviso calo di temperatura è necessario per fissare la struttura del materiale immediatamente dopo che i componenti si sono fusi.

Bilanciare Calore e Dissipazione

Il successo del processo dipende dall'equilibrio tra l'apporto di energia dell'arco e l'estrazione di calore della base.

L'alta temperatura istantanea garantisce la reazione, ma senza il raffreddamento attivo della base di rame, il materiale non potrebbe solidificarsi alla velocità necessaria per le proprietà desiderate.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la sintesi di TiCo1-xCrxSb, concentrati sulle funzioni specifiche dei componenti del forno:

- Se il tuo obiettivo principale è l'omogeneità compositiva: Assicurati che l'elettrodo di tungsteno generi un'intensità d'arco sufficiente a fondere completamente il componente con il punto di fusione più alto nella tua matrice.

- Se il tuo obiettivo principale è la stabilità di fase: Affidati all'efficienza della base di rame raffreddata ad acqua per ottenere i rapidi tassi di raffreddamento richiesti per un'immediata solidificazione.

Padroneggiando l'interazione tra il calore del catodo di tungsteno e il raffreddamento dell'anodo di rame, garantisci la creazione di materiali termoelettrici di alta qualità.

Tabella Riassuntiva:

| Componente | Ruolo nel Processo | Funzione Principale |

|---|---|---|

| Elettrodo di Tungsteno | Catodo | Genera un arco elettrico ad alta intensità per fondere metalli ad alto punto di fusione |

| Base di Rame | Anodo | Facilita la rapida solidificazione attraverso il raffreddamento ad acqua integrato |

| Arco Elettrico | Fonte di Energia | Fornisce calore estremo istantaneo per una miscelazione atomica completa |

| Raffreddamento ad Acqua | Gestione Termica | Garantisce la stabilità di fase raffreddando rapidamente il materiale subito dopo la fusione |

Eleva la Tua Sintesi di Materiali con KINTEK

La precisione nella produzione di materiali termoelettrici richiede un controllo termico specializzato. Supportato da R&S e produzione esperte, KINTEK offre forni ad arco da laboratorio ad alte prestazioni, sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze di laboratorio uniche.

Sia che tu stia sintetizzando leghe refrattarie o sviluppando termoelettrici di prossima generazione, le nostre soluzioni di riscaldamento avanzate forniscono l'affidabilità e la precisione di temperatura che la tua ricerca richiede.

Pronto a ottimizzare le capacità del tuo laboratorio? Contattaci oggi stesso per discutere la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Volodymyr Krayovskyy, А. Horyn. SIMULATION OF CHARACTERISTICS OF SENSITIVE ELEMENTS OF TEMPERATURE CONVERTERS BASED ON TiCo1-xCrxSb. DOI: 10.23939/istcmtm2024.04.030

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i componenti tipici di un sistema a vuoto utilizzato in un forno di distillazione ad alta temperatura? Garantire la precisione del processo

- Quali sono i vantaggi dell'utilizzo di un forno a vuoto per il trattamento termico? Ottieni risultati puliti e precisi per i tuoi materiali

- Quali applicazioni industriali hanno i forni di ricottura sotto vuoto? Sblocca la perfezione dei materiali per il tuo settore

- Quali sono le capacità di riscaldamento e raffreddamento di un forno a vuoto? Sblocca una lavorazione termica superiore

- In cosa è vantaggiosa la personalizzazione della camera nei forni a vuoto? Migliorare purezza, efficienza e prestazioni

- Quali sono i vantaggi operativi dei forni sottovuoto a più camere? Aumentare la produttività e ridurre i costi

- Come vengono utilizzati i forni di sinterizzazione sottovuoto nella produzione di componenti elettronici? Aumentare la purezza e le prestazioni

- Quali sono i vantaggi di utilizzare un ambiente sottovuoto nella sinterizzazione? Ottenere Purezza e Resistenza Superiori