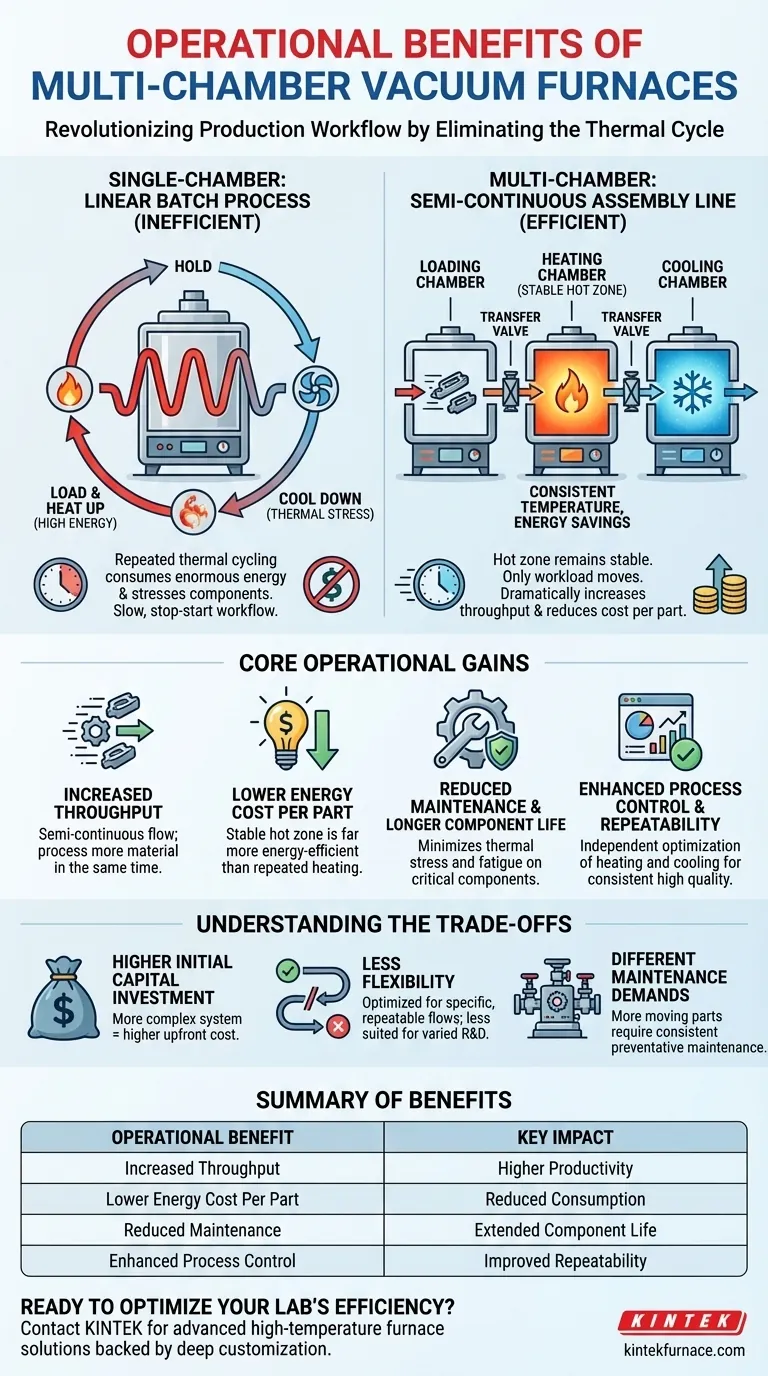

Dal punto di vista operativo, i forni sottovuoto a più camere offrono vantaggi significativi modificando fondamentalmente il flusso di lavoro di produzione. A differenza delle unità a camera singola che devono completare un ciclo completo di riscaldamento e raffreddamento per ogni lotto, i design a più camere utilizzano camere separate e dedicate per ogni fase del processo. Questo approccio semi-continuo aumenta drasticamente la produttività, riduce il consumo energetico per pezzo e diminuisce i costi di manutenzione mantenendo la zona calda a una temperatura operativa stabile.

Il valore principale di un forno a più camere è la sua capacità di trasformare un processo a lotti con arresti e ripartenze in una linea di assemblaggio fluida ed efficiente dal punto di vista energetico. Isolare le fasi di riscaldamento e raffreddamento elimina l'elemento più dispendioso in termini di tempo e costi del trattamento termico sottovuoto: il ciclo termico.

Il Vantaggio Principale: Eliminare il Ciclo Termico

La differenza fondamentale tra il funzionamento di un forno a camera singola e quello a più camere risiede nel modo in cui gestiscono il calore. Questa singola distinzione guida quasi tutti i vantaggi operativi.

L'Inefficienza del Ciclo a Camera Singola

Un forno a camera singola opera in un processo a lotti lineare. L'intero contenitore e i suoi componenti interni devono essere riscaldati con il carico di lavoro, mantenuti in temperatura e poi raffreddati prima che il lotto successivo possa essere caricato.

Questo ripetuto ciclo termico è la fonte primaria di inefficienza operativa. Consuma enormi quantità di energia e sottopone a stress significativi tutti i componenti del forno.

Il Cambiamento di Paradigma del Forno a Più Camere

Un forno a più camere funziona più come una linea di assemblaggio. È tipicamente composto da una camera di carico, una camera di riscaldamento (la zona calda) e una camera di raffreddamento o tempra.

Il carico di lavoro si sposta da una camera dedicata all'altra. È fondamentale che la zona calda sia mantenuta a una temperatura operativa costante, mentre la camera di raffreddamento rimane fresca. Si muove solo il carico di lavoro, non il calore.

Tradurre il Design in Guadagni Operativi

Eliminando il ciclo termico, un design a più camere crea una cascata di vantaggi che influiscono direttamente sul risultato finale e sulla qualità della produzione.

Produttività Drasticamente Aumentata

Poiché non è necessario attendere il riscaldamento e il raffreddamento di una singola camera, un nuovo lotto può essere introdotto nel forno non appena quello precedente si è spostato dalla zona calda alla camera di raffreddamento.

Questo flusso semi-continuo aumenta notevolmente la produttività e l'efficienza, consentendo di processare più materiale nello stesso lasso di tempo.

Costo Energetico Inferiore per Pezzo

Mantenere una temperatura stabile è molto più efficiente dal punto di vista energetico rispetto al riscaldamento ripetuto di una massa termica enorme a partire dalla temperatura ambiente.

Mantenendo il calore immagazzinato nella zona calda, il costo energetico per chilogrammo di materiale processato è significativamente inferiore, portando a notevoli risparmi operativi a lungo termine.

Manutenzione Ridotta e Maggiore Durata dei Componenti

Il ciclo termico è la causa principale di usura dei componenti del forno come elementi riscaldanti, isolamento e supporti del focolare. La costante espansione e contrazione porta a fatica, fragilità e infine al guasto.

Mantenendo stabile la zona calda, un forno a più camere minimizza questo stress, riducendo significativamente i costi di manutenzione e prolungando la vita di componenti critici e costosi.

Controllo del Processo e Ripetibilità Migliorati

La separazione dei processi di riscaldamento e raffreddamento consente un'ottimizzazione indipendente di ciascuna fase. Si ottiene un controllo più preciso sulle velocità di riscaldamento, sui tempi di mantenimento e sui parametri di tempra senza compromessi.

Questa separazione, spesso gestita da sistemi avanzati PLC e HMI, si traduce in una superiore ripetibilità del processo e in parti finite di qualità costantemente più elevata.

Comprendere i Compromessi

Sebbene i vantaggi operativi siano chiari, un sistema a più camere non è la scelta predefinita per ogni applicazione. Comprendere i suoi compromessi è fondamentale per prendere una decisione informata.

Maggiore Investimento di Capitale Iniziale

Un forno a più camere è un sistema più complesso con più componenti, inclusi meccanismi di trasferimento, pompe per il vuoto aggiuntive e controlli sofisticati. Ciò si traduce in un costo iniziale significativamente più elevato rispetto a un'unità a camera singola di dimensioni simili.

Minore Flessibilità per Processi Variabili

Questi sistemi sono ottimizzati per un flusso di processo specifico e ripetibile. Sono meno flessibili dei forni a camera singola per lavori occasionali o attività di R&S che richiedono frequenti modifiche ai profili di temperatura e ai parametri di processo.

Diverse Esigenze di Manutenzione

Sebbene lo stress da ciclo termico sia ridotto, la complessità meccanica è maggiore. Il sistema ha più parti mobili, valvole e guarnizioni che richiedono una strategia di manutenzione preventiva costante per garantirne il funzionamento affidabile.

Fare la Scelta Giusta per la Tua Operazione

La decisione di investire in un forno sottovuoto a più camere dovrebbe essere guidata dai tuoi obiettivi di produzione specifici e dalla strategia operativa.

- Se la tua priorità principale è la produzione ripetibile ad alto volume: Il forno a più camere è la scelta definitiva per massimizzare la produttività e ottenere il costo per pezzo più basso.

- Se la tua priorità principale è la lavorazione di lotti diversi e a basso volume: La flessibilità e il costo iniziale inferiore di un forno a camera singola potrebbero essere più adatti alle tue esigenze operative.

- Se la tua priorità principale è minimizzare i costi operativi a lungo termine per un carico di lavoro costante: I significativi risparmi energetici e di manutenzione di un sistema a più camere forniranno un costo totale di proprietà superiore durante la vita utile dell'apparecchiatura.

In definitiva, la scelta del forno giusto è una decisione strategica relativa all'allineamento delle tue apparecchiature di capitale con i tuoi obiettivi di produzione e finanziari a lungo termine.

Tabella Riassuntiva:

| Vantaggio Operativo | Impatto Chiave |

|---|---|

| Produttività Aumentata | Abilita l'elaborazione semi-continua per una maggiore efficienza |

| Costo Energetico Inferiore per Pezzo | Riduce il consumo energetico mantenendo temperature stabili della zona calda |

| Manutenzione Ridotta | Prolunga la vita dei componenti minimizzando lo stress del ciclo termico |

| Controllo del Processo Migliorato | Migliora la ripetibilità con ottimizzazione indipendente del riscaldamento e del raffreddamento |

Pronto a ottimizzare l'efficienza del tuo laboratorio con soluzioni avanzate per forni ad alta temperatura? Sfruttando eccellenti capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori forni sottovuoto a più camere, forni a tubo e altro ancora, supportati da una profonda personalizzazione per soddisfare le tue esigenze uniche. Contattaci oggi per discutere come le nostre soluzioni possono aumentare la tua produttività e ridurre i costi operativi!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi