In sostanza, la personalizzazione della camera consente di progettare con precisione un forno a vuoto per un compito specifico, influenzando direttamente la qualità del prodotto finale, l'efficienza operativa e la durata a lungo termine. Si va oltre l'approccio "taglia unica" adattando l'ambiente interno del forno alle esigenze esatte dei materiali lavorati, dalla prevenzione della contaminazione all'ottimizzazione dell'uso dell'energia.

Il vantaggio principale della personalizzazione della camera non risiede nell'aggiunta di funzionalità, ma nel raggiungimento del controllo del processo. Trasforma il forno da uno strumento di riscaldamento generico a uno strumento di precisione progettato per garantire l'integrità del materiale, ridurre i costi operativi e massimizzare la produttività per applicazioni specifiche e di alto valore.

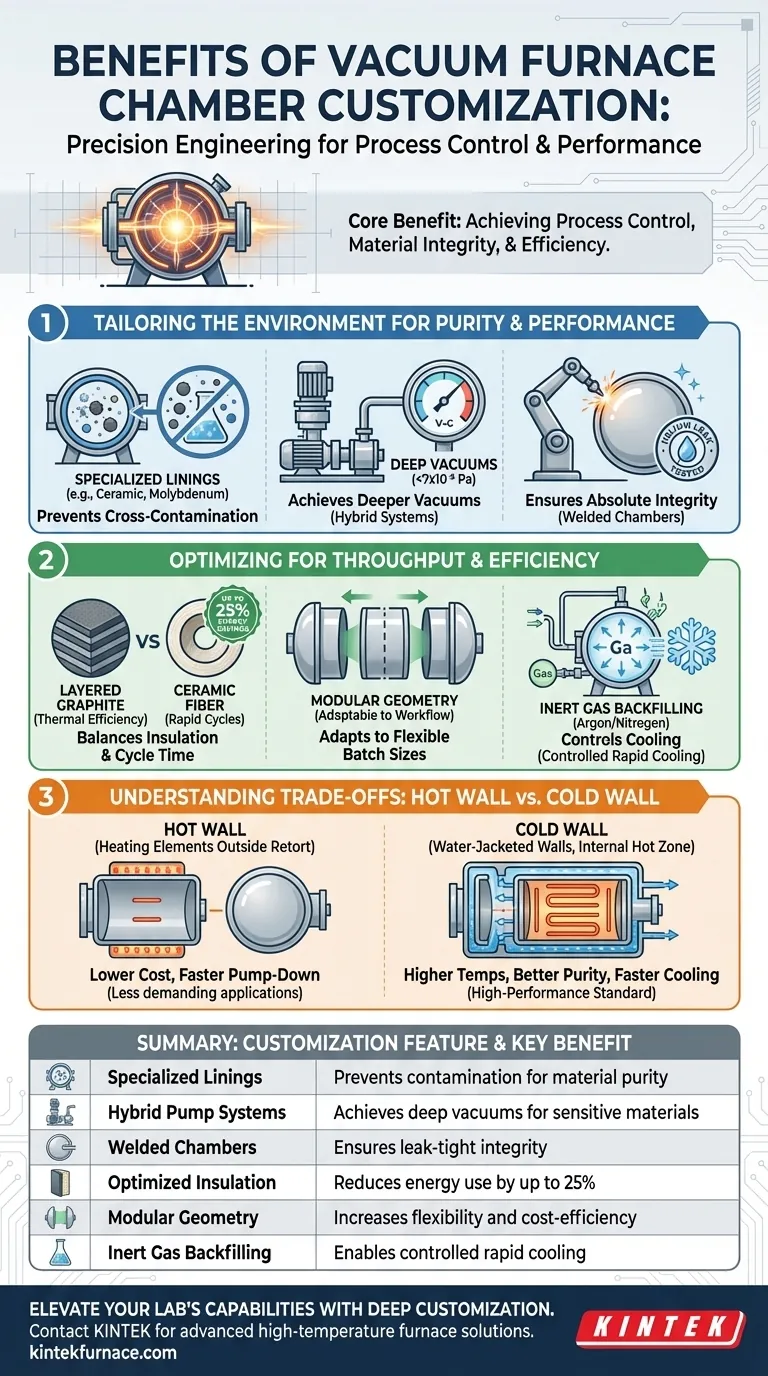

Adattare l'ambiente per purezza e prestazioni

La funzione principale di un forno a vuoto è creare un ambiente controllato e privo di contaminanti. La personalizzazione garantisce che questo ambiente sia perfettamente abbinato al processo.

Prevenire la contaminazione incrociata con rivestimenti speciali

Diversi processi lasciano residui diversi. L'uso di rivestimenti specifici per il materiale, come fibra ceramica o metalli refrattari (come molibdeno o tungsteno), impedisce agli elementi di un lotto di contaminare quello successivo.

Ciò è fondamentale quando si passa da un materiale all'altro, poiché anche il degassamento microscopico di una corsa precedente può compromettere l'integrità delle leghe ad alte prestazioni o dell'elettronica sensibile.

Ottenere vuoti più spinti con sistemi di pompaggio ibridi

Le pompe per vuoto standard potrebbero non essere sufficienti per materiali estremamente sensibili all'ossidazione.

Un forno personalizzato può integrare un sistema di pompaggio ibrido, che combina pompe meccaniche, a diffusione e turbomolecolari. Ciò consente al sistema di raggiungere livelli di vuoto molto più profondi, fino a 7×10⁻⁴ Pa o inferiori, essenziali per la lavorazione di superleghe e ceramiche avanzate.

Garantire l'integrità assoluta con camere saldate

Anche una minima perdita può rovinare un lotto di alto valore. La personalizzazione comporta spesso l'uso di camere in acciaio inossidabile saldate anziché sigillate meccanicamente.

Queste camere vengono convalidate utilizzando rigorosi test di tenuta all'elio per garantire un'integrità a tenuta stagna, fornendo l'ambiente più puro possibile per il processo di trattamento termico.

Ottimizzazione per produttività ed efficienza

Oltre alla purezza, la personalizzazione influisce direttamente sull'economia operativa del forno, dai costi energetici ai tempi di ciclo.

Bilanciare isolamento e tempo di ciclo

La scelta dell'isolamento è un atto di bilanciamento critico. Il feltro di grafite multistrato offre un'eccellente efficienza termica ad alte temperature, mentre la fibra ceramica può essere migliore per cicli rapidi di riscaldamento e raffreddamento.

L'ottimizzazione del pacchetto isolante può ridurre il consumo energetico fino al 25% e abbreviare significativamente i tempi di ciclo, aumentando la produttività complessiva del forno.

Adattamento al flusso di lavoro con geometria modulare

Una camera del forno di dimensioni fisse può essere inefficiente. La geometria modulare ed espandibile consente di adattare il volume interno a diverse dimensioni di lotto.

Ciò garantisce di non sprecare energia e tempo riscaldando uno spazio vuoto inutilmente grande, rendendo le operazioni più flessibili ed economiche.

Controllo del raffreddamento con riempimento di gas inerte

La fase di raffreddamento è importante quanto la fase di riscaldamento. I sistemi personalizzati consentono un riempimento preciso con gas inerte di argon o azoto.

Ciò fornisce un raffreddamento rapido e controllato senza introdurre elementi reattivi come l'ossigeno, il che è vitale per ottenere microstrutture e proprietà specifiche del materiale.

Comprendere i compromessi: parete calda vs. parete fredda

Non tutti i design dei forni sono uguali. La scelta tra una camera a parete calda e una a parete fredda comporta considerazioni distinte sui costi e sulle prestazioni.

Il caso dei forni a parete calda

I design a parete calda, in cui gli elementi riscaldanti si trovano all'esterno della retorta sottovuoto, sono generalmente meno costosi da produrre.

Il volume sottovuoto interno è tipicamente più piccolo, il che consente tempi di pompaggio più rapidi con pompe più piccole e meno costose. Questo design è spesso adatto per applicazioni a temperature più basse e meno esigenti.

Il predominio dei forni a parete fredda

La maggior parte dei forni industriali a vuoto ad alte prestazioni utilizza un design a parete fredda. Le pareti della camera sono dotate di camicie d'acqua per rimanere fredde mentre il calore è contenuto all'interno di una "zona calda" interna.

Questo design consente temperature più elevate, migliore purezza del vuoto e velocità di raffreddamento più rapide, rendendolo lo standard per applicazioni critiche nei settori aerospaziale, medico ed elettronico.

Fare la scelta giusta per il tuo obiettivo

La decisione di investire nella personalizzazione dipende interamente dai requisiti del tuo processo e dai materiali.

- Se la tua attenzione principale è la purezza e le prestazioni del materiale: Dai priorità a rivestimenti speciali, sistemi di pompaggio ibridi per vuoti profondi e una camera saldata e testata contro le perdite.

- Se la tua attenzione principale è l'efficienza operativa e il costo: Concentrati sull'isolamento ottimizzato per il risparmio energetico e su una geometria della camera modulare per la flessibilità di produzione.

- Se lavori materiali altamente sensibili o diversi: È necessaria una soluzione completamente personalizzata che combini il controllo della contaminazione con l'efficienza termica per garantire una qualità costante e prevenire guasti costosi.

In definitiva, la personalizzazione della camera trasforma un forno a vuoto da uno strumento generico a uno strumento di precisione progettato per il tuo successo specifico.

Tabella riassuntiva:

| Caratteristica di personalizzazione | Vantaggio chiave |

|---|---|

| Rivestimenti speciali | Previene la contaminazione per la purezza del materiale |

| Sistemi di pompaggio ibridi | Ottiene vuoti profondi per materiali sensibili |

| Camere saldate | Garantisce l'integrità a tenuta stagna |

| Isolamento ottimizzato | Riduce il consumo energetico fino al 25% |

| Geometria modulare | Aumenta la flessibilità e l'efficienza dei costi |

| Riempimento di gas inerte | Consente un rapido raffreddamento controllato |

Pronto a trasformare le capacità del tuo laboratorio con un forno a vuoto personalizzato? Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e con atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche. Ottieni una purezza del materiale superiore, un'efficienza operativa e una durata a lungo termine: contattaci oggi per discutere le tue esigenze specifiche e migliorare i tuoi processi!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni