In sostanza, l'uso del vuoto per la sinterizzazione offre un ambiente eccezionalmente puro, impossibile da ottenere con i gas atmosferici. Questo previene reazioni chimiche indesiderate come l'ossidazione e la contaminazione, promuovendo attivamente il processo di densificazione del materiale, e portando a componenti con purezza, densità e resistenza meccanica superiori.

Il vantaggio fondamentale della sinterizzazione sottovuoto non è solo la rimozione dell'aria, ma la creazione di un ambiente attivo che purifica il materiale e accelera la diffusione atomica. Questo trasforma il processo da semplice riscaldamento di una polvere a una riprogettazione fondamentale della sua struttura interna per prestazioni ottimali.

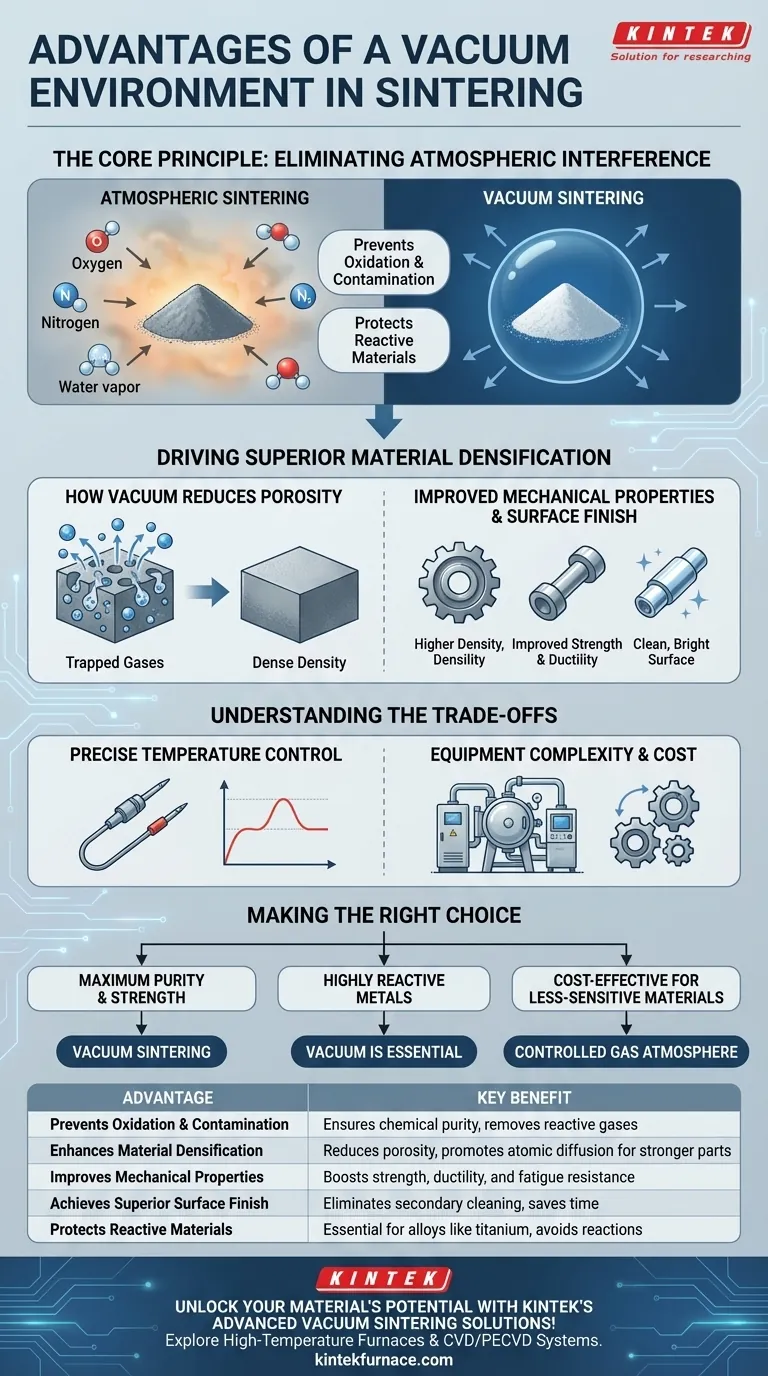

Il Principio Fondamentale: Eliminare l'Interferenza Atmosferica

La funzione primaria del vuoto è quella di rimuovere i gas reattivi e imprevedibili presenti in un'atmosfera normale. Questo fornisce una base stabile e controllata per l'intero processo di sinterizzazione.

Prevenire l'Ossidazione e la Contaminazione

L'aria atmosferica contiene ossigeno, azoto, vapore acqueo e altri gas in tracce. Alle alte temperature richieste per la sinterizzazione, questi componenti reagiscono facilmente con la maggior parte dei materiali, formando ossidi e nitruri che agiscono come impurità.

Un ambiente sottovuoto rimuove questi reagenti. Questo preserva la purezza chimica del materiale di base, che è fondamentale per ottenere le proprietà finali desiderate in leghe, ceramiche e compositi ad alte prestazioni.

Proteggere Materiali Reattivi e Speciali

Alcuni materiali avanzati sono così reattivi che anche un'atmosfera di gas cosiddetto "inerte" è insufficiente. Ad esempio, alcune leghe sono soggette a decarburazione o carburazione quando sono presenti tracce di idrocarburi o monossido di carbonio.

Il vuoto è l'ambiente inerte per eccellenza, prevenendo queste reazioni secondarie sottili ma dannose. Ciò lo rende essenziale per la lavorazione di materiali come titanio, metalli refrattari e alcuni acciai inossidabili.

Promuovere una Densificazione Superiore del Materiale

Oltre a prevenire la contaminazione, il vuoto aiuta attivamente nella consolidazione del materiale in polvere in un pezzo solido e denso.

Come il Vuoto Riduce la Porosità

Man mano che il materiale si riscalda, i gas intrappolati all'interno dei pori del compatto in polvere si espandono. Un ambiente sottovuoto crea un differenziale di pressione, estremamente efficace nell'estrarre questi gas intrappolati dal pezzo.

La rimozione di questa pressione interna dei gas consente alle particelle del materiale di legarsi in modo più efficace. Questo processo, noto come diffusione atomica, è notevolmente facilitato, portando al collasso dei vuoti interni e a una significativa riduzione della porosità.

L'Impatto sulle Proprietà Meccaniche

Un risultato diretto della ridotta porosità è una maggiore densità. Un pezzo più denso è un pezzo più resistente.

Eliminando difetti interni e pori, la sinterizzazione sottovuoto produce componenti con resistenza, duttilità e resistenza alla fatica significativamente migliorate. Queste proprietà meccaniche ottimizzate sono spesso l'obiettivo primario dell'intero processo di fabbricazione.

Ottenere una Finitura Superficiale Superiore

Poiché il vuoto previene l'ossidazione superficiale, il pezzo finito esce dal forno pulito e brillante. Ciò spesso riduce o elimina la necessità di operazioni secondarie come sabbiatura, molatura o pulizia chimica, risparmiando tempo e costi.

Comprendere i Compromessi e le Esigenze del Processo

Sebbene potente, la sinterizzazione sottovuoto è un processo sofisticato con requisiti specifici che devono essere gestiti per avere successo.

La Necessità di un Controllo Preciso della Temperatura

Il processo di sinterizzazione opera in una finestra di temperatura molto stretta. L'obiettivo è riscaldare il materiale abbastanza affinché gli atomi si diffondano e si leghino, ma non così tanto da far sì che il materiale inizi a liquefarsi.

I moderni forni a vuoto utilizzano sistemi a termocoppia avanzati ed elementi riscaldanti ottimizzati per garantire una temperatura uniforme del forno. Questo controllo preciso è fondamentale per ottenere risultati costanti e di alta qualità.

Complessità e Costo dell'Attrezzatura

I forni a vuoto sono sistemi complessi. Richiedono pompe per vuoto robuste, camere raffreddate ad acqua per gestire il calore e automazione sofisticata e interblocchi di sicurezza.

Questo livello tecnologico rappresenta un investimento di capitale iniziale più elevato rispetto ai forni atmosferici convenzionali. La decisione di utilizzare la sinterizzazione sottovuoto deve essere giustificata dalla necessità di proprietà dei materiali superiori che altri metodi non possono fornire.

Fare la Scelta Giusta per il Vostro Obiettivo

La selezione del corretto ambiente di sinterizzazione dipende interamente dai requisiti del materiale e dagli obiettivi del progetto.

- Se il vostro obiettivo principale è la massima purezza e resistenza meccanica: La sinterizzazione sottovuoto è la scelta definitiva per creare pezzi densi, puliti e ad alte prestazioni.

- Se il vostro obiettivo principale è la lavorazione di metalli altamente reattivi: Il vuoto è non negoziabile per prevenire la formazione di ossidi, nitruri o altre reazioni dannose.

- Se il vostro obiettivo principale è l'efficienza dei costi per materiali meno sensibili: Un'atmosfera di gas controllata (es. azoto, argon o idrogeno) può fornire protezione sufficiente per molti metalli e applicazioni standard.

In definitiva, padroneggiare l'ambiente di sinterizzazione è la chiave per sbloccare il pieno potenziale del vostro materiale.

Tabella Riepilogativa:

| Vantaggio | Beneficio Chiave |

|---|---|

| Previene Ossidazione e Contaminazione | Garantisce la purezza chimica rimuovendo gas reattivi come ossigeno e vapore acqueo |

| Migliora la Densificazione del Materiale | Riduce la porosità e promuove la diffusione atomica per parti più forti e dense |

| Migliora le Proprietà Meccaniche | Aumenta la resistenza, la duttilità e la resistenza alla fatica nei componenti finali |

| Raggiunge una Finitura Superficiale Superiore | Elimina la necessità di pulizie secondarie, risparmiando tempo e costi |

| Protegge i Materiali Reattivi | Essenziale per leghe come il titanio per evitare la decarburazione e altre reazioni |

Sbloccate il pieno potenziale dei vostri materiali con le soluzioni avanzate di sinterizzazione sottovuoto di KINTEK! Sfruttando un'eccezionale R&S e produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come Forni a Vuoto e ad Atmosfera, Forni a Muffola, a Tubo, Rotanti e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le vostre esigenze sperimentali uniche, offrendo purezza, densità e resistenza meccanica superiori per parti ad alte prestazioni. Contattateci oggi per discutere come possiamo ottimizzare il vostro processo di sinterizzazione e raggiungere risultati eccezionali!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento