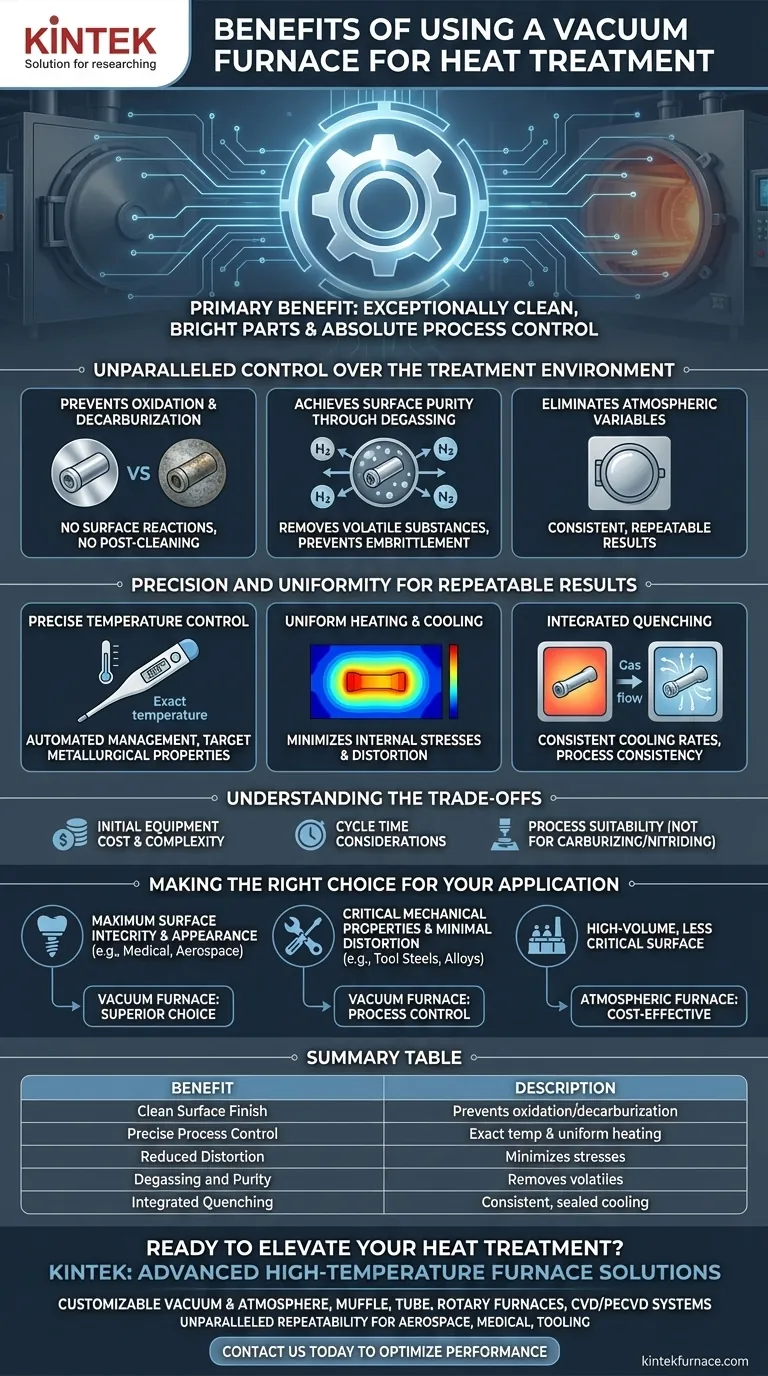

Il vantaggio principale di un forno a vuoto è la sua capacità di produrre pezzi eccezionalmente puliti e brillanti trattandoli termicamente in un ambiente controllato e privo di contaminanti. Questo processo previene reazioni superficiali come l'ossidazione e la decarburazione, garantendo un controllo preciso sulle proprietà finali e sulla finitura del materiale senza la necessità di pulizie post-trattamento.

Sebbene una finitura superficiale immacolata sia il vantaggio più visibile, il vero valore del trattamento termico sottovuoto risiede nel raggiungimento di un controllo assoluto del processo. Eliminando le variabili atmosferiche, si ottiene una ripetibilità senza pari nella produzione delle esatte proprietà metallurgiche richieste per applicazioni ad alte prestazioni.

Controllo Ineguagliabile sull'Ambiente di Trattamento

La caratteristica distintiva di un forno a vuoto è la rimozione dell'atmosfera. Questo atto apparentemente semplice ha profonde implicazioni per la qualità e l'integrità del componente trattato termicamente.

Prevenzione dell'Ossidazione e della Decarburazione

A temperature elevate, i gas reattivi come l'ossigeno nell'aria si legheranno facilmente alla superficie di un metallo, creando uno strato di scaglie di ossido. Questa decolorazione deve spesso essere rimossa attraverso operazioni secondarie costose e abrasive.

Un ambiente sottovuoto, per definizione, rimuove praticamente tutto l'ossigeno. Ciò previene fondamentalmente l'ossidazione, resulting in un pezzo pulito e brillante direttamente dal forno.

Allo stesso modo, l'ambiente controllato previene la decarburazione—la perdita di carbonio dalla superficie dell'acciaio—che può compromettere la durezza e la resistenza all'usura.

Raggiungere la Purezza Superficiale attraverso il Degassamento

Il vuoto estrae attivamente sostanze volatili e gas intrappolati, come idrogeno e azoto, dal materiale stesso. Questa funzione di degassaggio e sgrassaggio purifica la superficie del componente.

Questo è fondamentale per prevenire problemi come l'infragilimento da idrogeno, un meccanismo di rottura che può compromettere gravemente l'integrità degli acciai ad alta resistenza.

Precisione e Uniformità per Risultati Ripetibili

Oltre a creare un ambiente pulito, i forni a vuoto offrono un livello superiore di controllo sull'intero ciclo termico, essenziale per ottenere proprietà meccaniche specifiche e ripetibili.

Controllo Preciso della Temperatura

I moderni forni a vuoto sono dotati di controlli di processo avanzati e automatizzati. Ciò consente una gestione della temperatura estremamente precisa e un riscaldamento uniforme in tutto il carico di lavoro.

Questo livello di precisione è fondamentale per raggiungere le temperature esatte richieste per le trasformazioni di fase metallurgica, garantendo che il materiale raggiunga la durezza, la tenacità e la resistenza desiderate.

Riscaldamento e Raffreddamento Uniformi

Riscaldando i pezzi principalmente per irraggiamento sottovuoto, i gradienti di temperatura sono minimizzati. Questo riscaldamento uniforme riduce le sollecitazioni interne che causano distorsioni e deformazioni, il che è particolarmente importante per geometrie complesse o a parete sottile.

Il risultato è una maggiore percentuale di pezzi finiti idonei e meno materiale sprecato a causa della deformazione termica.

Tempra Integrata per la Coerenza del Processo

Molti forni a vuoto sono sistemi tutto in uno che includono una camera di tempra sigillata. Dopo il ciclo di riscaldamento, la camera viene riempita nuovamente con un gas inerte ad alta pressione (come azoto o argon) per raffreddare rapidamente i pezzi.

Mantenere l'intero processo—dal riscaldamento alla tempra—all'interno di un unico ambiente sigillato assicura una velocità di raffreddamento costante e ripetibile e protegge il pezzo dalla contaminazione fino a quando non raggiunge una temperatura sicura.

Comprendere i Compromessi

Sebbene potente, un forno a vuoto non è la soluzione universale per ogni esigenza di trattamento termico. Riconoscere i suoi limiti è fondamentale per prendere una decisione informata.

Costo Iniziale delle Attrezzature e Complessità

I forni a vuoto rappresentano un investimento di capitale significativo rispetto ai tradizionali forni atmosferici. Richiedono robusti sistemi di pompaggio a vuoto e una strumentazione di controllo più complessa, il che aumenta anche i requisiti di manutenzione.

Considerazioni sui Tempi di Ciclo

Raggiungere un vuoto profondo richiede tempo. La fase di pompaggio aggiunge al tempo totale del ciclo, il che può rendere i forni a vuoto meno adatti per pezzi ad alto volume e basso margine dove la produttività è il fattore principale.

Idoneità del Processo

Per alcuni materiali e processi in cui è desiderata una specifica reazione superficiale (come la carburazione o la nitrurazione), è necessario un forno atmosferico con un gas vettore controllato. Il vuoto è benefico solo quando l'obiettivo è prevenire tutte le reazioni superficiali.

Scegliere la Soluzione Giusta per la Tua Applicazione

La scelta del metodo di trattamento termico dipende interamente dal tuo obiettivo finale e dai requisiti di prestazione del tuo componente.

- Se il tuo obiettivo primario è la massima integrità superficiale e l'aspetto: Un forno a vuoto è la scelta superiore per impianti medici, componenti aerospaziali e qualsiasi pezzo in cui una finitura pulita e brillante è irrinunciabile.

- Se il tuo obiettivo primario sono proprietà meccaniche critiche e minima distorsione: Un forno a vuoto fornisce il controllo di processo necessario per acciai per utensili sensibili, leghe ad alte prestazioni e geometrie complesse.

- Se il tuo obiettivo primario è la produzione ad alto volume con requisiti superficiali meno critici: Un forno atmosferico tradizionale potrebbe offrire una soluzione più economica e ad alta produttività.

In definitiva, la scelta di un forno a vuoto è un investimento nella ripetibilità del processo e nella purezza metallurgica del tuo prodotto finale.

Tabella riassuntiva:

| Beneficio | Descrizione |

|---|---|

| Finitura Superficiale Pulita | Previene l'ossidazione e la decarburazione, eliminando la necessità di pulizie post-trattamento. |

| Controllo Preciso del Processo | Consente una gestione esatta della temperatura e un riscaldamento uniforme per proprietà metallurgiche costanti. |

| Distorsione Ridotta | Minimizza le sollecitazioni interne e le deformazioni grazie a riscaldamento e raffreddamento uniformi. |

| Degasaggio e Purezza | Rimuove le sostanze volatili per prevenire problemi come l'infragilimento da idrogeno. |

| Tempra Integrata | Fornisce un raffreddamento costante in un ambiente sigillato per risultati ripetibili. |

Pronto a elevare il tuo processo di trattamento termico con precisione e purezza? Presso KINTEK, siamo specializzati in soluzioni avanzate di forni ad alta temperatura, personalizzate per le tue esigenze uniche. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una vasta gamma di prodotti tra cui Forni a Vuoto e ad Atmosfera, Forni a Muffola, a Tubo, Rotativi e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda. Che tu sia nell'industria aerospaziale, medica o degli utensili, i nostri forni a vuoto offrono pezzi puliti e brillanti con una ripetibilità ineguagliabile. Contattaci oggi per discutere come possiamo ottimizzare le prestazioni del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori