In sintesi, un forno di sinterizzazione sottovuoto viene utilizzato nella produzione elettronica per fondere materiali in polvere in componenti solidi ad alte prestazioni all'interno di un ambiente privo di contaminazione. Questo processo è fondamentale per la creazione di parti come condensatori ceramici multistrato (MLCC), materiali magnetici e substrati semiconduttori specializzati, dove la purezza del materiale e la densità strutturale determinano direttamente le prestazioni finali.

Lo scopo fondamentale dell'utilizzo del vuoto è eliminare i gas atmosferici, principalmente l'ossigeno, che altrimenti reagirebbero e contaminerebbero i materiali ad alte temperature. Questa prevenzione dell'ossidazione è la chiave per produrre componenti elettronici con proprietà elettriche superiori, alta densità e durata migliorata.

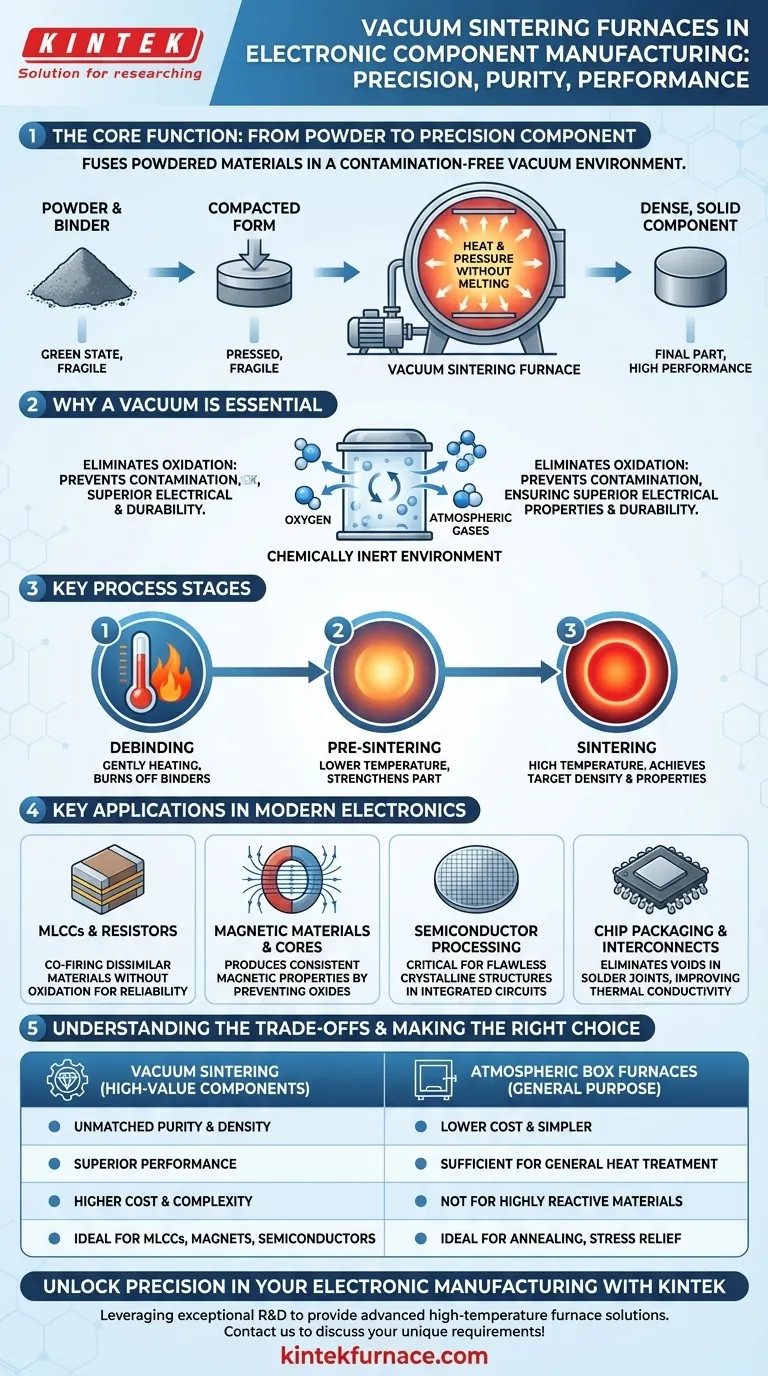

La Funzione Principale: Dalla Polvere al Componente di Precisione

Il termine "sinterizzazione" si riferisce al processo di compattazione e formazione di una massa solida di materiale mediante calore e pressione senza fonderla fino al punto di liquefazione. Un forno sottovuoto eleva questo processo fornendo un ambiente ideale per materiali elettronici sensibili.

Il Processo di Sinterizzazione Spiegato

La sinterizzazione trasforma un componente da uno stato "verde" fragile, fatto di polvere compressa, in una parte densa e solida. Il calore incoraggia le particelle a legarsi e a diffondersi l'una nell'altra, riducendo la porosità e aumentando la densità e la resistenza meccanica del componente.

Perché il Vuoto è Essenziale

Molte ceramiche e metalli avanzati si ossidano facilmente quando riscaldati in presenza di aria. Questa ossidazione può alterare catastroficamente le proprietà elettriche e magnetiche del materiale. Rimuovendo l'atmosfera, un forno sottovuoto crea un ambiente chimicamente inerte, garantendo che l'integrità del materiale sia preservata durante l'intero processo ad alta temperatura.

Fasi Chiave del Processo

La produzione in un forno di sinterizzazione sottovuoto tipicamente comporta diverse fasi controllate:

- Debinding (Rimozione del legante): Riscaldamento delicato del componente per bruciare gli agenti leganti utilizzati per mantenere il materiale in polvere nella sua forma iniziale.

- Pre-sinterizzazione: Un ciclo di riscaldamento a bassa temperatura che inizia a rafforzare la parte.

- Sinterizzazione: Il ciclo finale ad alta temperatura in cui il materiale raggiunge la sua densità target e le proprietà finali sotto preciso controllo atmosferico.

Applicazioni Chiave nell'Elettronica Moderna

L'ambiente preciso e puro di un forno sottovuoto lo rende indispensabile per la produzione di una vasta gamma di componenti elettronici di alto valore.

Produzione di Componenti Passivi (MLCC, Resistenze)

I condensatori ceramici multistrato (MLCC) e altri componenti passivi sono costruiti da strati alternati di dielettrico ceramico e materiali per elettrodi metallici. La sinterizzazione sottovuoto è fondamentale per co-sinterizzare questi materiali dissimili senza ossidazione, garantendo un corretto funzionamento e affidabilità.

Creazione di Materiali e Nuclei Magnetici

Le prestazioni dei materiali magnetici dipendono fortemente dalla loro composizione chimica finale e dalla densità fisica. La sinterizzazione sottovuoto produce magneti e nuclei ceramici con proprietà magnetiche altamente consistenti e prevedibili prevenendo la formazione di strati di ossido non magnetici.

Processi Avanzati di Semiconduttori

Nella fabbricazione di semiconduttori, i forni sottovuoto vengono utilizzati per processi come la diffusione e l'ossidazione di wafer. L'estrema purezza dell'ambiente sottovuoto è imprescindibile per creare le strutture cristalline impeccabili richieste per i circuiti integrati e per prevenire difetti che riducono la resa.

Confezionamento e Interconnessioni dei Chip

Forni sottovuoto specializzati vengono utilizzati anche per il confezionamento e l'assemblaggio. Processi come la saldatura a riflusso sottovuoto e la brasatura aiutano a eliminare vuoti o sacche di gas nelle giunzioni di saldatura, migliorando drasticamente la conduttività termica e l'affidabilità dei pacchetti di chip ad alta potenza.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione sottovuoto non è una soluzione universale. La decisione di utilizzarla comporta chiari compromessi rispetto a metodi di riscaldamento atmosferici più semplici.

Il Vantaggio Primario: Purezza Ineguagliabile

Il vantaggio distintivo della sinterizzazione sottovuoto è la capacità di produrre componenti con la massima purezza e densità possibile del materiale. Ciò porta direttamente a prestazioni superiori, specialmente in applicazioni esigenti come circuiti ad alta frequenza o sistemi ad alta affidabilità.

La Limitazione Principale: Costo e Complessità

I forni sottovuoto sono significativamente più costosi da acquistare e gestire rispetto alle loro controparti atmosferiche. Richiedono complessi sistemi di pompe per il vuoto, controlli sofisticati e tempi di ciclo più lunghi per evacuare la camera, aumentando i costi operativi.

Quando le Alternative Sono Sufficienti (Forni a Camera)

Per molti processi termici generici come il trattamento termico, la ricottura o alcune applicazioni di brasatura, un forno a camera atmosferico standard è sufficiente. Se il materiale non è altamente reattivo o se è possibile creare un'atmosfera protettiva utilizzando gas inerti come l'azoto, la complessità di un sistema sottovuoto è inutile.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia di lavorazione termica appropriata dipende interamente dai requisiti del materiale e dagli obiettivi del componente finale.

- Se il tuo obiettivo principale è creare componenti ceramici o metallici densi e puri (come MLCC o magneti): Un forno di sinterizzazione sottovuoto è essenziale per prevenire l'ossidazione e raggiungere le proprietà del materiale richieste.

- Se il tuo obiettivo principale è la fabbricazione avanzata di semiconduttori (come diffusione o ricottura): Un forno ad alta purezza sottovuoto o ad atmosfera controllata è imprescindibile per ottenere risultati privi di difetti.

- Se il tuo obiettivo principale è il trattamento termico generale o l'assemblaggio (come la distensione delle tensioni o la saldatura di base): Un forno a camera atmosferico è spesso la soluzione più economica e pratica.

In definitiva, la scelta della giusta tecnologia di forno dipende da una chiara comprensione della sensibilità del materiale alla contaminazione atmosferica.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Funzione Principale | Fonde materiali in polvere in componenti solidi in un ambiente sottovuoto privo di contaminazione. |

| Applicazioni Chiave | MLCC, materiali magnetici, substrati semiconduttori, confezionamento di chip. |

| Vantaggi Principali | Purezza superiore, alta densità, proprietà elettriche migliorate e durata. |

| Fasi del Processo | Debinding, pre-sinterizzazione, sinterizzazione sotto preciso controllo. |

| Compromessi | Costo e complessità maggiori rispetto ai forni atmosferici; ideale per materiali sensibili. |

Sblocca la Precisione nella Tua Produzione Elettronica con KINTEK

Sfruttando un'eccezionale R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, tubolari, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Sia che tu stia producendo MLCC, nuclei magnetici o componenti semiconduttori, i nostri forni di sinterizzazione sottovuoto garantiscono purezza e prestazioni ineguagliabili. Contattaci oggi per discutere come possiamo personalizzare una soluzione per le tue esigenze specifiche ed elevare il tuo processo produttivo!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quali condizioni di lavorazione fornisce un forno a vuoto per microsfere di TiCp/Fe? Sinterizzazione a 900 °C

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è il ruolo dei forni a sinterizzazione o a induzione sotto vuoto nella rigenerazione delle batterie? Ottimizzare il recupero del catodo