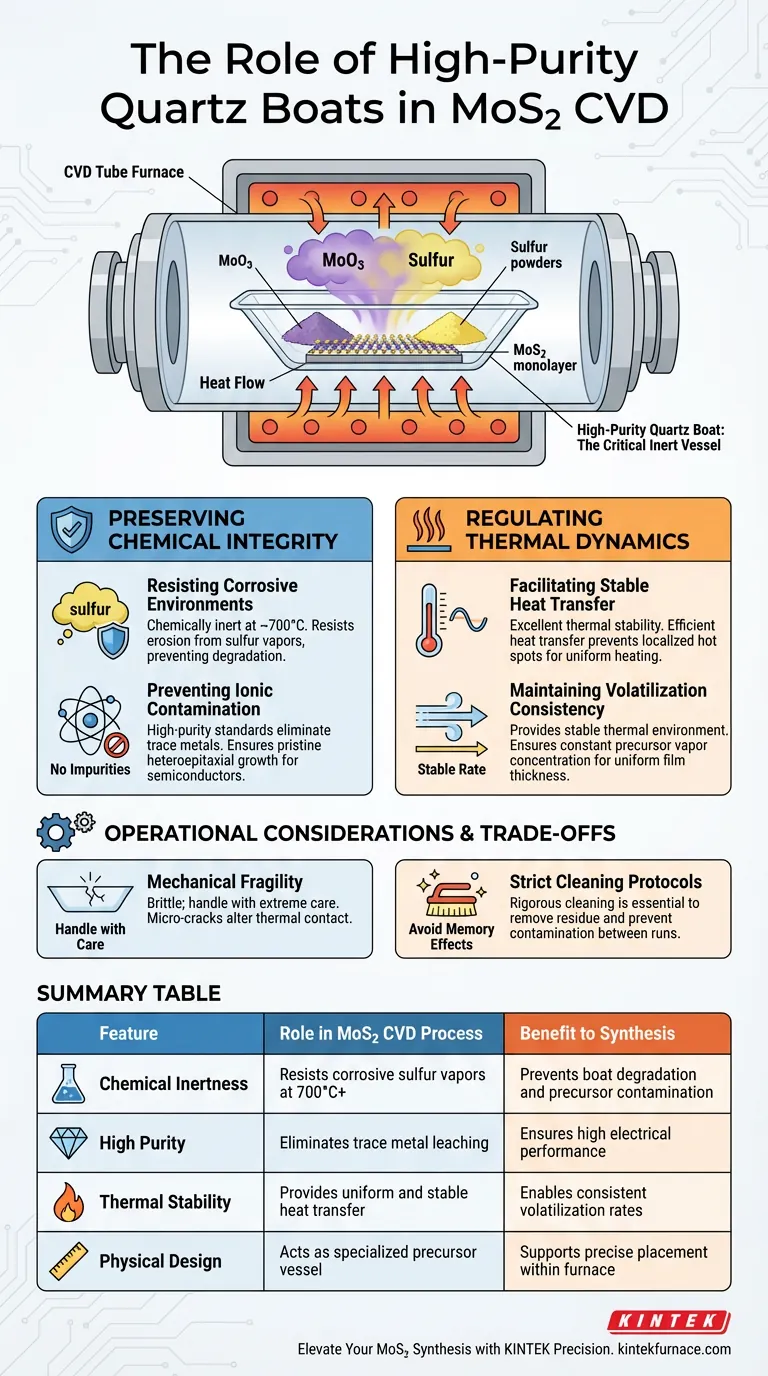

Le barche di quarzo ad alta purezza fungono da recipienti critici e inerti utilizzati per contenere i precursori di triossido di molibdeno (MoO3) e zolfo durante la deposizione chimica da vapore (CVD). Agiscono come interfaccia primaria tra gli elementi riscaldanti del forno e le materie prime, facilitando l'evaporazione controllata necessaria per la sintesi del disolfuro di molibdeno (MoS2).

Agendo come conduttore termico chimicamente neutro, le barche di quarzo ad alta purezza prevengono la lisciviazione di impurità nell'ambiente di reazione, garantendo al contempo il trasferimento di calore stabile richiesto per un tasso di volatilizzazione costante dei precursori.

Preservare l'integrità chimica

Resistere ad ambienti corrosivi

Il processo CVD per MoS2 crea un ambiente ostile pieno di vapori di zolfo corrosivi ad alte temperature (tipicamente intorno ai 700°C).

Il quarzo ad alta purezza è chimicamente inerte, il che significa che resiste all'erosione da questi vapori di zolfo. Ciò garantisce che la barca non si degradi o reagisca con i precursori durante il lungo processo di sintesi.

Prevenire la contaminazione ionica

Per le applicazioni nei semiconduttori, anche tracce di impurità metalliche possono rovinare le prestazioni elettriche dell'interfaccia MoS2.

Le barche di quarzo sono prodotte secondo standard di purezza estremamente elevati. Ciò impedisce l'introduzione di impurità esterne nella camera di reazione, garantendo che la crescita eteroepitassiale rimanga incontaminata.

Regolare la dinamica termica

Facilitare un trasferimento di calore stabile

La qualità del film di MoS2 dipende fortemente dalla stabilità della temperatura dei precursori.

Le barche di quarzo possiedono un'eccellente stabilità termica, che consente loro di trasferire efficientemente il calore dal forno alle polveri grezze (MoO3 e Zolfo). Ciò garantisce che le polveri raggiungano la temperatura target senza punti caldi localizzati.

Mantenere la coerenza della volatilizzazione

Per far crescere un monostrato uniforme di MoS2, la concentrazione di vapore precursore nella camera deve rimanere costante.

Fornendo un ambiente termico stabile, la barca di quarzo garantisce un tasso di volatilizzazione costante. Ciò impedisce picchi o cali di pressione del vapore che altrimenti porterebbero a uno spessore del film non uniforme o a una crescita incompleta dei cristalli.

Considerazioni operative e compromessi

Fragilità meccanica

Sebbene termicamente robusto, il quarzo è meccanicamente fragile.

Le barche devono essere maneggiate con estrema cura durante il carico e lo scarico. Micro-crepe o scheggiature possono alterare il contatto termico con il tubo del forno, potenzialmente distorcendo il tasso di volatilizzazione dei precursori.

Protocolli di pulizia rigorosi

Poiché la barca è a diretto contatto con i materiali sorgente, trattiene residui dopo ogni ciclo.

È necessario implementare rigorosi cicli di pulizia. Qualsiasi contaminante residuo da un ciclo precedente si volatilizza nel ciclo successivo, introducendo effetti di memoria che compromettono la purezza dei lotti successivi.

Ottimizzare la configurazione CVD

Per massimizzare l'efficacia della sintesi di MoS2, selezionare l'attrezzatura in base agli obiettivi sperimentali specifici:

- Se l'obiettivo principale è la purezza di grado elettronico: Assicurarsi di procurarsi barche di quarzo certificate ad alta purezza per eliminare qualsiasi rischio di contaminazione da ioni metallici che degradi l'interfaccia semiconduttrice.

- Se l'obiettivo principale è la riproducibilità: Standardizzare la geometria specifica e il posizionamento della barca all'interno della zona di riscaldamento per garantire tassi di volatilizzazione identici in più cicli.

La barca di quarzo non è solo un contenitore; è un regolatore termico che detta la coerenza dell'apporto di precursori.

Tabella riassuntiva:

| Caratteristica | Ruolo nel processo CVD di MoS2 | Beneficio per la sintesi |

|---|---|---|

| Inerzia chimica | Resiste ai vapori di zolfo corrosivi a 700°C+ | Previene il degrado della barca e la contaminazione dei precursori |

| Elevata purezza | Elimina la lisciviazione di tracce metalliche | Garantisce elevate prestazioni elettriche delle interfacce semiconduttrici |

| Stabilità termica | Fornisce un trasferimento di calore uniforme e stabile | Consente tassi di volatilizzazione costanti per una crescita uniforme del film |

| Design fisico | Agisce come un recipiente speciale per precursori | Supporta un posizionamento preciso all'interno delle zone di riscaldamento del forno |

Migliora la tua sintesi di MoS2 con KINTEK Precision

Non lasciare che impurità o instabilità termica compromettano la tua ricerca sui semiconduttori. KINTEK fornisce gli strumenti ad alte prestazioni necessari per una deposizione chimica da vapore di successo. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a quarzo speciale ad alta purezza, tutti personalizzabili in base alle tue esigenze di laboratorio uniche.

Pronto a ottenere una crescita impeccabile di monostrati di MoS2? Contatta oggi i nostri esperti tecnici per scoprire come le nostre soluzioni per forni ad alta temperatura possono portare coerenza e purezza senza pari nelle tue applicazioni di scienza dei materiali.

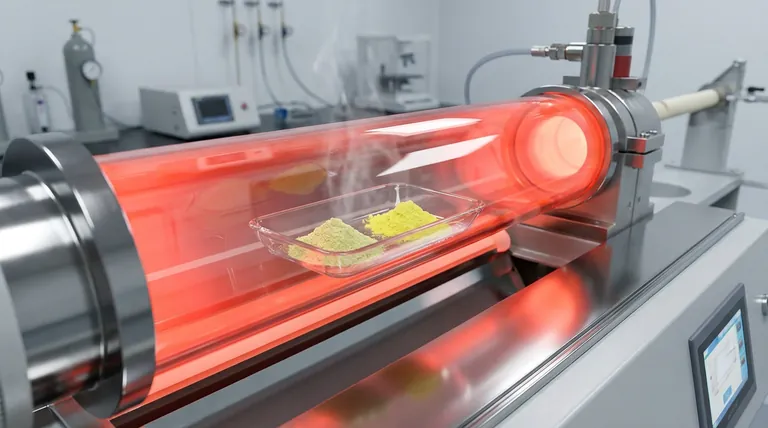

Guida Visiva

Riferimenti

- Effects of Reaction Temperature and Catalyst Type on Fluid Catalytic Cracking (FCC) of Crude Oil Feeds: A Microactivity Test Unit Study. DOI: 10.64589/juri/207996

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono le applicazioni pratiche dei mezzi di gate preparati con forni a tubo CVD? Sblocca l'elettronica avanzata e altro ancora

- Qual è il meccanismo della reazione CVD? Padroneggiare i passaggi dal gas al film sottile

- Quali sono i vantaggi della tecnica CVD? Ottenere film sottili di elevata purezza e uniformità per la produzione avanzata

- Qual è la funzione di un pirometro a infrarossi nella crescita di β-Ga2O3? Chiave per un controllo preciso della temperatura MOCVD

- Quali fattori influenzano la qualità dei rivestimenti CVD? Parametri chiave per prestazioni superiori del film

- Quali sono i metodi per depositare biossido di silicio tramite CVD? Ottimizza il tuo processo a semiconduttore

- In che modo i diffusori di gas contribuiscono al processo CVD? Garantire una crescita uniforme del film e un'elevata resa

- Qual è lo scopo del metano nella crescita del grafene CVD? Padroneggiare la fonte di carbonio chiave per il grafene di alta qualità