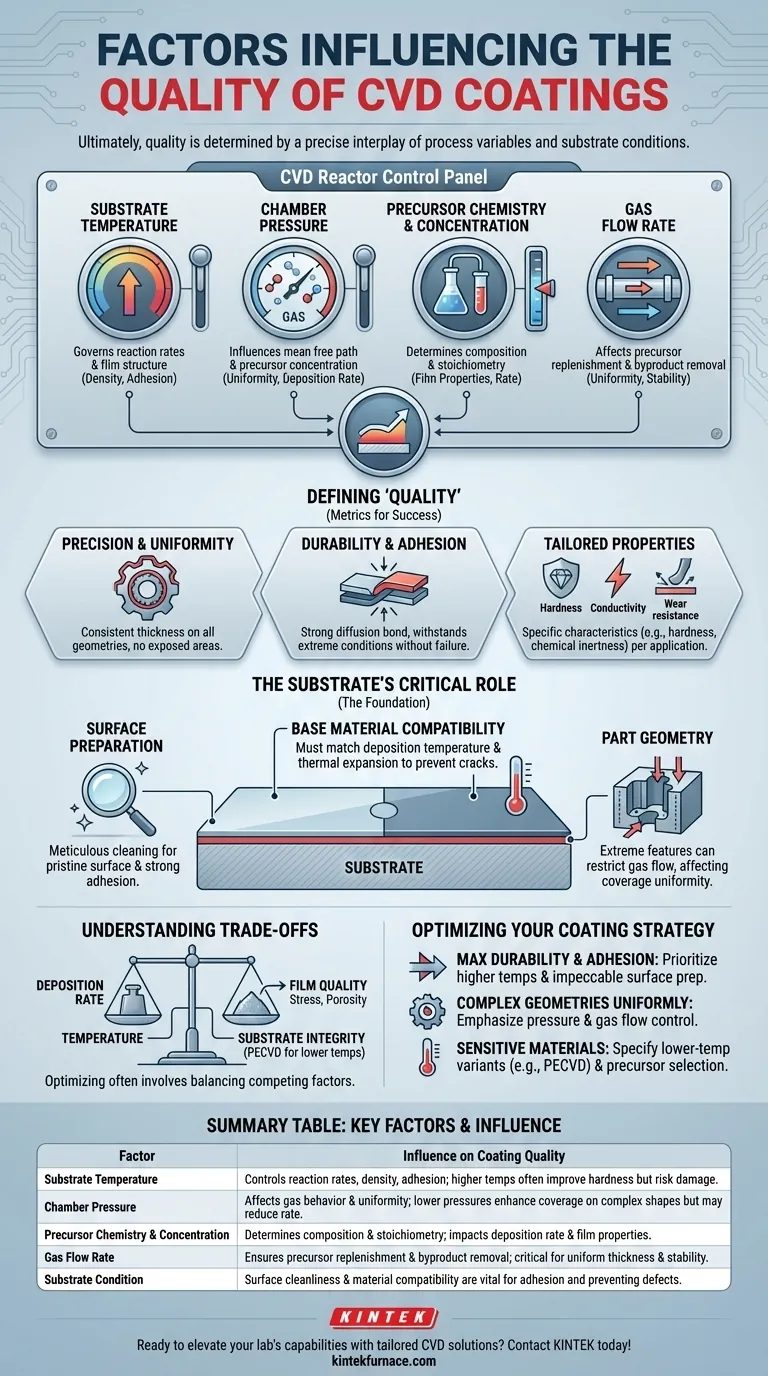

In definitiva, la qualità di un rivestimento a deposizione chimica da vapore (CVD) è determinata da una precisa interazione tra le variabili di processo e le condizioni del substrato. I fattori più critici sono la temperatura del substrato, la pressione della camera, la chimica e la concentrazione dei gas precursori e le portate dei gas. Padroneggiare questi elementi consente l'ingegnerizzazione mirata delle proprietà finali di un rivestimento, dal suo spessore e uniformità alla sua composizione chimica e microstruttura.

Il principio fondamentale da comprendere è che la CVD non è un singolo processo, ma un sistema altamente sintonizzabile. Ottenere un rivestimento di alta qualità è il risultato di un bilanciamento intenzionale dei parametri del processo di deposizione con la natura fisica e chimica del substrato da rivestire.

Definire la "Qualità" in un Rivestimento CVD

Prima di regolare le variabili di processo, è essenziale definire cosa significhi "qualità" per la propria applicazione. I vantaggi di un processo CVD ben eseguito diventano le metriche con cui misurare il suo successo.

Precisione e Uniformità

Un rivestimento di alta qualità è eccezionalmente uniforme su tutta la superficie di un componente. Mantiene uno spessore costante anche su geometrie complesse, incluse caratteristiche interne e dettagli fini, garantendo che non vi siano aree esposte che potrebbero diventare punti di guasto.

Durabilità e Adesione

La qualità è spesso misurata dalle prestazioni sotto stress. Un rivestimento superiore forma uno strato forte, legato per diffusione con il substrato, fornendo un'adesione eccezionale. Ciò gli consente di resistere a temperature estreme, cicli termici rapidi e carichi meccanici elevati senza delaminare o fallire.

Proprietà Chimiche e Fisiche Personalizzate

Il processo CVD consente la creazione di film con caratteristiche altamente specifiche. La qualità può significare il raggiungimento di un livello target di durezza, inerzia chimica, conduttività elettrica o resistenza all'usura, a seconda delle esigenze uniche dell'applicazione.

Parametri di Processo Fondamentali: Le Leve di Controllo

Queste sono le variabili principali all'interno del reattore CVD che vengono regolate per manipolare la formazione del rivestimento e le caratteristiche finali.

Temperatura del Substrato

La temperatura è probabilmente il parametro più critico. Regola direttamente i tassi di reazione sulla superficie del substrato. Temperature più elevate generalmente aumentano il tasso di deposizione e possono portare a strutture di film più dense e cristalline, il che spesso migliora l'adesione e la durezza.

Pressione della Camera

La pressione all'interno del reattore influenza il percorso libero medio delle molecole di gas e la concentrazione dei precursori vicino al substrato. Pressioni più basse possono migliorare l'uniformità del rivestimento su forme complesse, ma possono diminuire il tasso di deposizione.

Chimica e Concentrazione dei Precursori

La scelta dei gas precursori determina fondamentalmente la composizione del rivestimento (ad esempio, nitruro di silicio, carburo di titanio). La concentrazione di questi gas, insieme al loro rapporto, influisce direttamente sul tasso di deposizione e sulla stechiometria del film risultante.

Portata del Gas

Il tasso con cui i gas fluiscono attraverso la camera influisce sul rifornimento dei precursori sulla superficie del substrato e sulla rimozione dei sottoprodotti di reazione. Un flusso adeguato è essenziale per mantenere la stabilità del processo e ottenere uno spessore uniforme su tutti i componenti di un lotto.

Il Ruolo Critico del Substrato

Il componente da rivestire non è un partecipante passivo. La sua condizione e il suo design sono importanti quanto i parametri di processo stessi.

Preparazione della Superficie

Un rivestimento può essere buono solo quanto la superficie su cui viene applicato. Il substrato deve essere meticolosamente pulito per rimuovere oli, ossidi o altri contaminanti. Una superficie incontaminata è un requisito non negoziabile per ottenere una forte adesione.

Compatibilità del Materiale di Base

Il materiale del substrato deve essere compatibile con la temperatura e la chimica di deposizione. Le discrepanze nei coefficienti di espansione termica tra il rivestimento e il substrato possono creare stress durante il raffreddamento, portando potenzialmente a crepe o delaminazione.

Geometria del Componente

Sebbene la CVD sia eccellente per rivestire forme complesse, le caratteristiche estreme possono comunque rappresentare una sfida. Fori ciechi molto profondi e stretti o angoli interni acuti possono creare regioni in cui il flusso di gas è limitato, portando potenzialmente a una copertura più sottile o non uniforme. L'ottimizzazione della progettazione dei componenti può mitigare questi effetti.

Comprendere i Compromessi

L'ottimizzazione del processo CVD comporta quasi sempre il bilanciamento di fattori in competizione. Comprendere questi compromessi è fondamentale per ottenere un risultato di successo.

Il compromesso più comune è tra tasso di deposizione e qualità del film. L'insistenza per un processo di rivestimento più rapido aumentando la temperatura o la concentrazione dei precursori può talvolta introdurre stress, creare una microstruttura più porosa o ridurre l'uniformità.

Un altro equilibrio critico è temperatura rispetto all'integrità del substrato. Le alte temperature richieste per molti processi CVD convenzionali possono danneggiare i materiali del substrato sensibili. Questa limitazione ha portato allo sviluppo di metodi a temperatura più bassa come la CVD assistita da plasma (PECVD), che utilizzano l'energia del plasma per guidare le reazioni invece della pura energia termica.

Infine, l'ottimizzazione per una proprietà può comprometterne un'altra. Ad esempio, un rivestimento progettato per una durezza estrema potrebbe essere più fragile di un rivestimento ottimizzato per la duttilità e la capacità di sopportare carichi.

Ottimizzare la Tua Strategia di Rivestimento

I parametri di processo ideali dipendono interamente dal tuo obiettivo primario. Utilizza questi principi come punto di partenza per le discussioni con il tuo fornitore di rivestimenti.

- Se la tua attenzione principale è la massima durabilità e adesione: Dai priorità a temperature di processo più elevate (entro i limiti del substrato) e a un protocollo di preparazione della superficie impeccabile.

- Se la tua attenzione principale è rivestire geometrie complesse in modo uniforme: Sottolinea il controllo sulla pressione della camera e sulle dinamiche del flusso di gas per garantire che i precursori raggiungano tutte le superfici in modo uniforme.

- Se la tua attenzione principale è rivestire materiali sensibili alla temperatura: Devi specificare l'uso di una variante CVD a temperatura più bassa e lavorare a stretto contatto sulla selezione dei precursori per ottenere la reazione desiderata a una temperatura sicura.

Controllando deliberatamente sia il processo che il componente, puoi ingegnerizzare un rivestimento CVD che fornisca esattamente le prestazioni richieste dalla tua applicazione.

Tabella Riepilogativa:

| Fattore | Influenza sulla Qualità del Rivestimento |

|---|---|

| Temperatura del Substrato | Controlla i tassi di reazione, la densità del film e l'adesione; temperature più elevate migliorano spesso la durezza ma rischiano danni al substrato. |

| Pressione della Camera | Influenza il comportamento delle molecole di gas e l'uniformità; pressioni più basse migliorano la copertura su forme complesse ma possono ridurre il tasso di deposizione. |

| Chimica e Concentrazione dei Precursori | Determina la composizione del rivestimento e la stechiometria; influisce sul tasso di deposizione e sulle proprietà del film come durezza o conducibilità. |

| Portata del Gas | Garantisce il rifornimento dei precursori e la rimozione dei sottoprodotti; fondamentale per uno spessore uniforme e la stabilità del processo. |

| Condizione del Substrato | La pulizia della superficie e la compatibilità del materiale sono vitali per una forte adesione e per prevenire difetti come la delaminazione. |

Pronto a elevare le capacità del tuo laboratorio con soluzioni CVD personalizzate? Noi di KINTEK sfruttiamo eccezionali capacità di R&S e produzione interna per fornire sistemi di forni avanzati ad alta temperatura, inclusi sistemi CVD/PECVD, forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera controllata. La nostra profonda personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando la qualità, la durata e l'efficienza del rivestimento. Non accontentarti dello standard: contattaci oggi per discutere come la nostra esperienza può ottimizzare i tuoi processi CVD e portare avanti la tua ricerca!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura