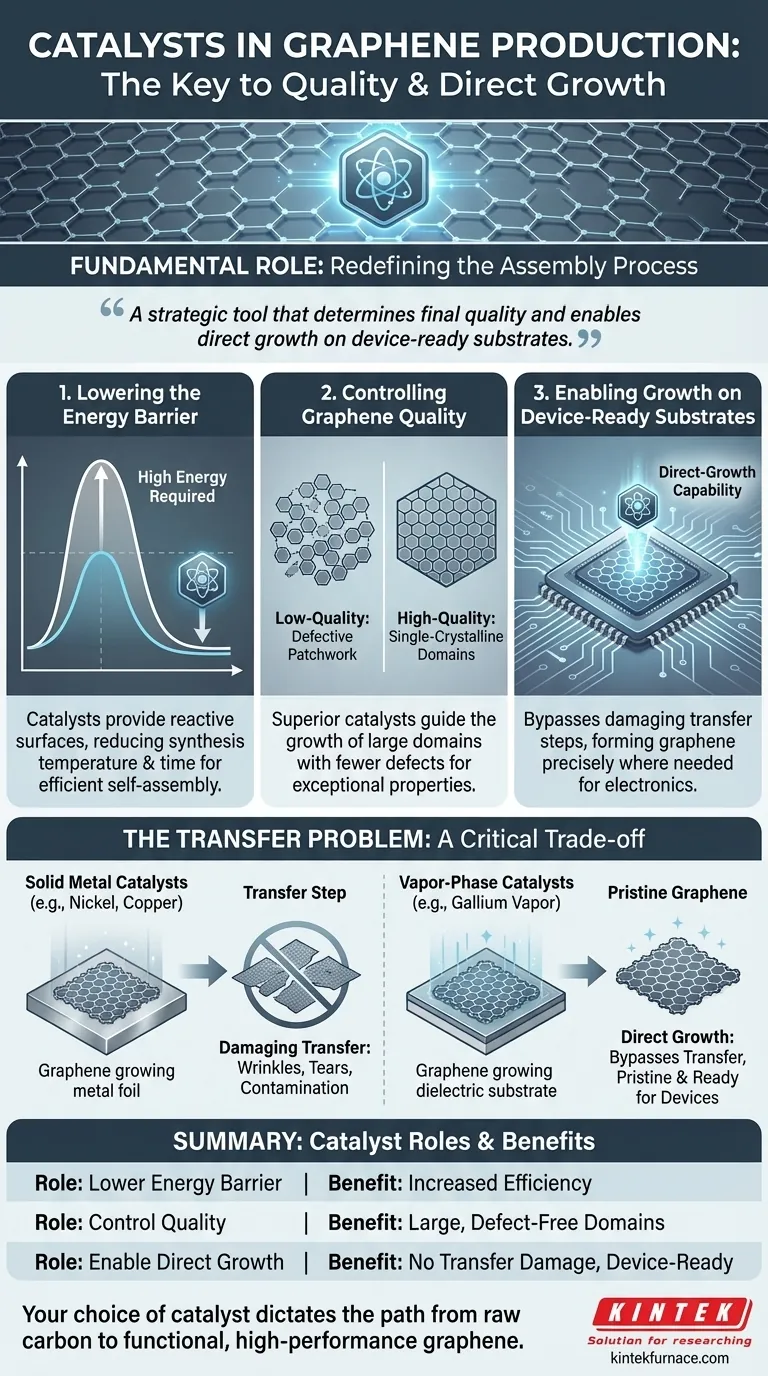

Nella produzione di grafene, i catalizzatori sono sostanze essenziali che alterano fondamentalmente il processo fisico di assemblaggio. Abbassano drasticamente l'energia richiesta per organizzare gli atomi di carbonio in un reticolo uniforme e monostrato e consentono la crescita di grafene di alta qualità direttamente su substrati utili per i dispositivi elettronici.

Il ruolo principale di un catalizzatore non è solo quello di accelerare la sintesi del grafene. È uno strumento strategico che determina la qualità finale del grafene e, cosa più importante, consente la sua crescita diretta su substrati pronti per i dispositivi, aggirando così le fasi di trasferimento dannose che ne compromettono le prestazioni nelle applicazioni di fascia alta.

Il Ruolo Fondamentale dei Catalizzatori nella Crescita del Grafene

Per comprendere l'importanza dei catalizzatori, dobbiamo prima riconoscere la difficoltà di formare grafene perfetto. Il processo richiede di guidare i singoli atomi di carbonio in una struttura a nido d'ape esagonale impeccabile.

Abbassare la Barriera Energetica

La formazione di questo reticolo atomico perfetto è un processo energeticamente impegnativo. I catalizzatori forniscono una superficie o un ambiente reattivo che facilita notevolmente la scomposizione dei gas precursori del carbonio (come il metano) e l'autoassemblaggio corretto degli atomi di carbonio risultanti.

Questa azione catalitica riduce significativamente la temperatura e il tempo necessari per la sintesi, rendendo l'intero processo più efficiente e fattibile.

Controllo della Qualità del Grafene

La qualità di un catalizzatore si traduce direttamente nella qualità del grafene. Catalizzatori superiori guidano la crescita di grandi domini monocristallini.

Un dominio monocristallino è un'area continua del perfetto reticolo esagonale senza interruzioni o disallineamenti. Domini più grandi significano meno difetti, il che è assolutamente fondamentale per ottenere l'eccezionale conduttività elettronica e termica per cui il grafene è noto.

Consentire la Crescita su Substrati Pronti per i Dispositivi

Forse il ruolo più critico dei catalizzatori moderni è quello di consentire la crescita diretta del grafene su substrati dielettrici (isolanti come il biossido di silicio o lo zaffiro).

Senza un catalizzatore, la crescita del grafene su questi materiali è quasi impossibile. Questa capacità di crescita diretta è un punto di svolta per l'elettronica, poiché il grafene viene formato esattamente dove è necessario per la costruzione di transistor e altri componenti.

Metodi Catalitici Chiave e le Loro Implicazioni

La scelta del catalizzatore e il suo metodo di applicazione determinano le proprietà del prodotto finale e la complessità del processo di fabbricazione.

Catalizzatori Metallici Solidi (es. Nichel, Rame)

Questo è il metodo più consolidato, in cui un sottile foglio di un metallo come nichel o rame funge da substrato catalitico. Il grafene cresce sulla superficie del metallo.

Sebbene efficace per la produzione di grandi fogli di grafene, questo metodo presenta un significativo svantaggio: il grafene deve essere fisicamente trasferito dal foglio metallico al substrato del dispositivo finale.

Catalizzatori in Fase Vapore (es. Vapore di Gallio)

In una tecnica più avanzata nota come deposizione chimica da vapore (CVD) assistita da catalizzatore gassoso, il catalizzatore esiste come vapore nella camera di reazione.

Questo metodo consente al grafene di alta qualità di crescere direttamente su un substrato dielettrico separato e ultrapiatto. Il catalizzatore facilita la reazione senza essere legato permanentemente al substrato, risolvendo elegantemente il problema del trasferimento.

Nanoparticelle In-Situ (es. Ferro)

Per alcune applicazioni, catalizzatori come le nanoparticelle di ferro possono essere mescolati direttamente con la fonte di carbonio. Questo metodo "in-situ" viene spesso utilizzato per creare compositi o polveri a base di grafene in cui il grafene è incorporato all'interno di un materiale ospite.

Comprendere i Compromessi: Il Problema del Trasferimento

La distinzione tra i metodi catalitici diventa chiara quando esaminiamo la sfida di spostare il grafene finito.

La Sfida dei Catalizzatori Solidi

Quando il grafene viene coltivato su un catalizzatore solido come schiuma di nichel o lamina di rame, non si trova sul suo obiettivo finale. Deve essere meticolosamente staccato dal metallo e spostato su un substrato come un wafer di silicio.

Il Danno del Trasferimento

Questo processo di trasferimento è la principale fonte di difetti nel grafene prodotto in serie. Introduce quasi invariabilmente rughe, strappi, pieghe e contaminazione chimica.

Queste imperfezioni degradano gravemente le proprietà elettriche del grafene, ostacolandone l'uso in elettronica e optoelettronica ad alte prestazioni.

Evitare il Passaggio di Trasferimento

Ecco perché metodi come la CVD assistita da catalizzatore gassoso sono così preziosi. Consentendo al grafene di crescere direttamente sul substrato isolante finale, bypassano completamente il dannoso processo di trasferimento. Il risultato è grafene incontaminato e ad alte prestazioni, pronto per la fabbricazione di dispositivi.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti della tua applicazione dovrebbero guidare la tua strategia catalitica. Non esiste un unico metodo "migliore"; solo quello più appropriato per un obiettivo specifico.

- Se il tuo obiettivo principale è l'elettronica ad alte prestazioni: La CVD assistita da catalizzatore gassoso è superiore, poiché produce grafene di alta qualità senza trasferimento direttamente su substrati dielettrici.

- Se il tuo obiettivo principale è la produzione di film su larga scala per applicazioni meno sensibili: La CVD tradizionale su catalizzatori metallici solidi offre un metodo maturo e scalabile, ma devi tenere conto della perdita di prestazioni dovuta al processo di trasferimento.

- Se il tuo obiettivo principale è la creazione di compositi a base di grafene: I catalizzatori in-situ come le nanoparticelle sono efficaci per incorporare il grafene direttamente all'interno di altri materiali durante la sintesi.

In ultima analisi, la scelta del catalizzatore determina direttamente il percorso dal carbonio grezzo al grafene funzionale e ad alte prestazioni.

Tabella Riepilogativa:

| Ruolo del Catalizzatore | Beneficio Chiave | Metodi Comuni |

|---|---|---|

| Abbassare la Barriera Energetica | Riduce la temperatura e il tempo di sintesi, aumentando l'efficienza | Metallo Solido (es. Nichel, Rame) |

| Controllare la Qualità | Consente grandi domini monocristallini con meno difetti | Fase Vapore (es. Vapore di Gallio) |

| Consentire la Crescita Diretta | Bypassare la fase di trasferimento, prevenendo danni per l'elettronica ad alte prestazioni | Nanoparticelle In-Situ (es. Ferro) |

Pronto a elevare la tua produzione di grafene con soluzioni su misura? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire sistemi avanzati di forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano un allineamento preciso con le tue esigenze sperimentali uniche, sia per l'elettronica, i compositi o i film su larga scala. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi catalitici e aumentare le prestazioni!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è la relazione tra il tasso di crescita del diamante e la qualità nel metodo MPCVD? Bilanciare velocità e purezza per la tua applicazione

- Chi dovrebbe eseguire la manutenzione sulle apparecchiature MPCVD? Affidatevi a Esperti Certificati per Sicurezza e Precisione

- Qual è il principio operativo di base del sistema di deposizione chimica da vapore al plasma a microonde? Sbloccare la crescita di materiali ad alta purezza

- Perché l'MPCVD è considerato la pietra angolare della moderna scienza e ingegneria dei materiali? Sblocca materiali ad alta purezza per l'innovazione

- Quali sono i due metodi principali di produzione di diamanti sintetici? Scopri HPHT vs. CVD per le gemme create in laboratorio