Nell'industria del vetro, i forni elettrici a scatola svolgono un ruolo altamente specifico e critico, incentrato principalmente sulla ricerca, lo sviluppo e i test su piccola scala. Sono gli ambienti controllati in cui nascono nuovi materiali vetrari e quelli esistenti vengono perfezionati, piuttosto che strumenti per la produzione su larga scala.

La funzione principale di un forno elettrico a scatola nel settore del vetro non è la produzione di massa, ma la sperimentazione. È uno strumento di laboratorio essenziale per sviluppare nuove formulazioni di vetro e convalidare i processi di trattamento termico su una scala piccola, precisa e ripetibile.

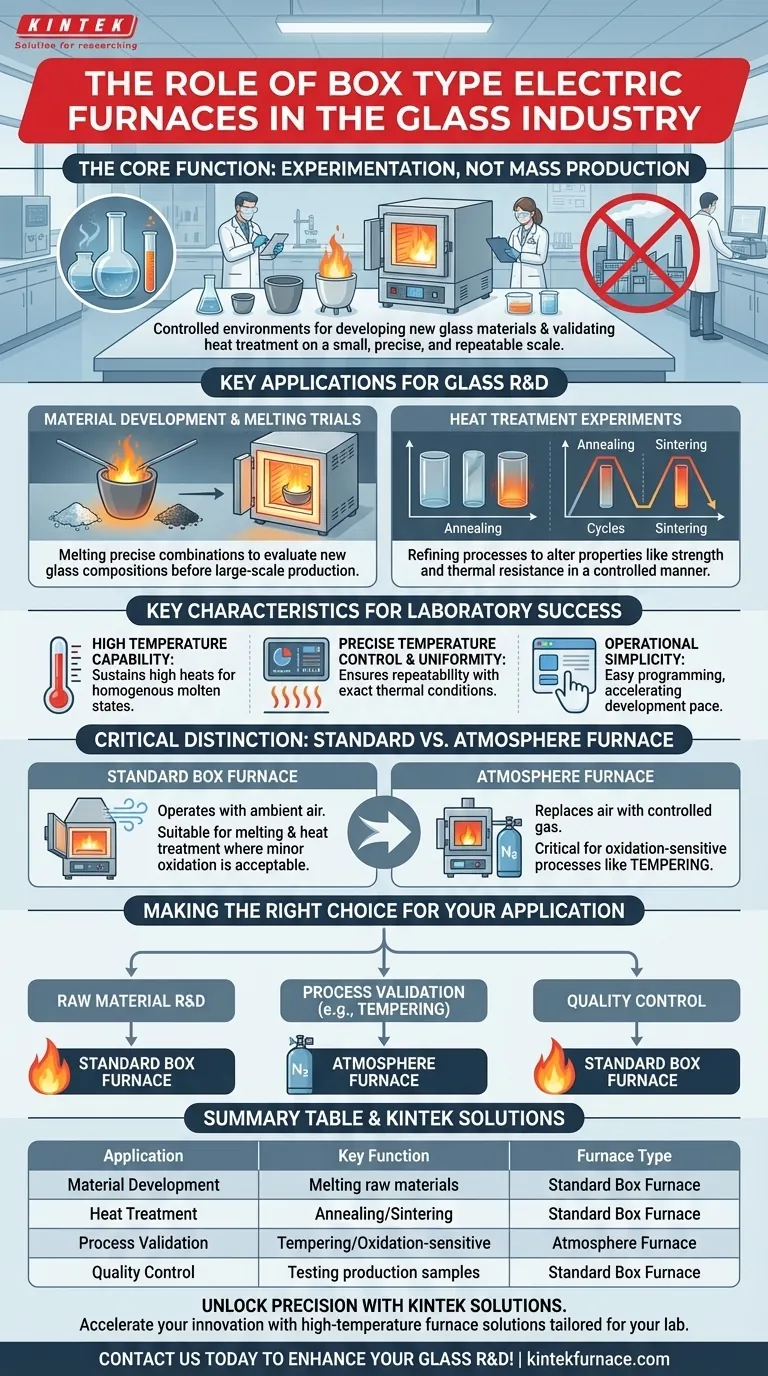

La Funzione Principale: Un Ambiente Controllato per la Sperimentazione

Un forno a scatola fornisce una camera ad alta temperatura autonoma, rendendolo una piattaforma ideale per il lavoro iterativo che è alla base della scienza e della produzione del vetro. Le sue applicazioni principali rientrano in due categorie principali.

Sviluppo dei Materiali e Prove di Fusione

La creazione di una nuova formula vetraria inizia con piccoli lotti sperimentali. Un forno a scatola consente a ingegneri e scienziati di fondere combinazioni precise di materie prime.

Questa fusione controllata è cruciale per valutare le proprietà di una nuova composizione vetraria prima di impegnarsi in costose produzioni su larga scala.

Esperimenti di Trattamento Termico

Il trattamento termico modifica le proprietà finali del vetro, come la sua resistenza e la resistenza termica. I forni a scatola vengono utilizzati per testare e perfezionare questi processi.

Ciò include l'esecuzione di esperimenti per la ricottura (rilascio delle tensioni interne), la sinterizzazione (fusione del vetro in polvere) o lo sviluppo di altri cicli termici personalizzati in modo altamente controllato e documentato.

Caratteristiche Chiave per la Ricerca e Sviluppo del Vetro

I forni a scatola sono apprezzati negli ambienti di laboratorio per alcune caratteristiche chiave che li rendono unici per il lavoro sperimentale.

Capacità di Alta Temperatura

La fusione del vetro richiede un calore significativo. I forni a scatola sono progettati per raggiungere e mantenere le alte temperature necessarie per trasformare le materie prime in uno stato fuso omogeneo.

Controllo della Temperatura e Uniformità di Precisione

Il successo degli esperimenti dipende dalla ripetibilità. Questi forni offrono un'eccellente uniformità della temperatura in tutta la camera e un preciso controllo digitale, garantendo che ogni test sia condotto esattamente nelle stesse condizioni termiche.

Semplicità Operativa

Progettati per l'uso in laboratorio, i forni a scatola sono tipicamente dotati di interfacce facili da usare. Ciò consente ai ricercatori di programmare facilmente profili di temperatura complessi senza la necessità di operatori specializzati di forni, accelerando il ritmo dello sviluppo.

Comprendere la Distinzione Critica: Forni Standard vs. Forni ad Atmosfera

Un punto comune di confusione è la differenza tra un forno a scatola standard e un forno ad atmosfera specializzato, entrambi possono avere una forma "a scatola". Comprendere questo è fondamentale per selezionare lo strumento giusto.

Il Forno a Scatola Standard

Un forno elettrico a scatola standard opera con l'aria ambiente che si trova naturalmente all'interno della camera. Questo è perfettamente adatto a molti esperimenti di fusione e trattamento termico in cui una leggera ossidazione superficiale non è un problema.

Il Forno ad Atmosfera: Uno Strumento Specializzato

Un forno ad atmosfera è un tipo più avanzato di forno a scatola che consente di sostituire l'aria con una miscela di gas controllata, come azoto o argon. Questo è fondamentale per i processi in cui la superficie del vetro deve essere protetta dall'ossigeno.

L'esempio più comune nell'industria del vetro è la tempra. Questo processo richiede il riscaldamento del vetro e il suo successivo raffreddamento rapido per aumentarne la resistenza. Un'atmosfera controllata e non ossidante è essenziale per garantire un riscaldamento uniforme e prevenire difetti sulla superficie del vetro, ottenendo un prodotto finale di alta qualità.

Fare la Scelta Giusta per la Tua Applicazione del Vetro

La selezione del forno corretto dipende interamente dal tuo obiettivo specifico all'interno del ciclo di sviluppo o produzione del vetro.

- Se il tuo obiettivo principale è la Ricerca e Sviluppo di materie prime: Un forno elettrico a scatola standard è il tuo strumento essenziale per creare e testare nuove formule di vetro in piccole fusioni sperimentali.

- Se il tuo obiettivo principale è la validazione del processo come la tempra: Devi utilizzare un forno ad atmosfera specializzato in grado di prevenire l'ossidazione e facilitare i cicli termici richiesti.

- Se il tuo obiettivo principale è il controllo qualità: Un forno a scatola standard è eccellente per testare piccoli campioni da una linea di produzione per verificarne il comportamento di fusione o la risposta al trattamento termico.

In definitiva, comprendere che il forno a scatola è uno strumento di precisione e scoperta ti permette di usarlo efficacemente nella ricerca di un vetro migliore.

Tabella Riassuntiva:

| Applicazione | Funzione Chiave | Tipo di Forno |

|---|---|---|

| Sviluppo Materiali | Fusione di materie prime per nuove composizioni vetrarie | Forno a Scatola Standard |

| Trattamento Termico | Ricottura, sinterizzazione e cicli termici personalizzati | Forno a Scatola Standard |

| Validazione Processo | Tempra e processi sensibili all'ossidazione | Forno ad Atmosfera |

| Controllo Qualità | Test di campioni da linee di produzione | Forno a Scatola Standard |

Sblocca la Precisione nella Tua Ricerca e Sviluppo del Vetro con le Soluzioni KINTEK

Stai facendo progredire lo sviluppo di materiali vetrari o ottimizzando i processi di trattamento termico? KINTEK è specializzata in soluzioni di forni ad alta temperatura su misura per laboratori come il tuo. Sfruttando la nostra eccezionale Ricerca e Sviluppo e la produzione interna, offriamo una linea di prodotti diversificata—inclusi forni a Muffola, a Tubo, Rotanti, forni a Vuoto e ad Atmosfera, e sistemi CVD/PECVD—con forti capacità di profonda personalizzazione per soddisfare precisamente le tue esigenze sperimentali uniche. Sia che tu abbia bisogno di un forno a scatola standard per prove di fusione o di un forno ad atmosfera per la validazione della tempra, forniamo attrezzature affidabili e facili da usare per accelerare la tua innovazione.

Contattaci oggi per discutere come i nostri forni avanzati possono migliorare la tua ricerca e sviluppo nel vetro!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quale ruolo svolge una muffola ad alta temperatura nel processo di conversione del MoS2 in alfa-MoO3?

- Qual è la funzione di un forno a scatola ad alta temperatura nella ricottura della lega Cu-Ni-P? Ottimizza i tuoi risultati di laminazione a freddo

- Qual è la funzione di un forno a muffola durante la pre-calcinazione a 500°C? Sintesi del supporto Master CeZrPAl

- Qual è la funzione di un forno a muffola nel pre-trattamento degli anodi in lega Ni-Fe-Cu? Raggiungere una resistenza alla corrosione superiore

- Qual è lo scopo principale di un forno a muffola? Ottieni un trattamento termico preciso per i tuoi materiali

- Come vengono applicati i forni elettrici a muffola nella produzione di componenti elettronici? Sblocca la lavorazione termica di precisione

- Come viene applicata una fornace a muffola nell'industria alimentare? Essenziale per l'analisi delle ceneri e dell'umidità

- Come vengono utilizzati i forni a muffola ad alta temperatura e la spettrometria di assorbimento atomico (AAS) per il rilevamento di metalli pesanti nei rossetti per la sicurezza dei consumatori?