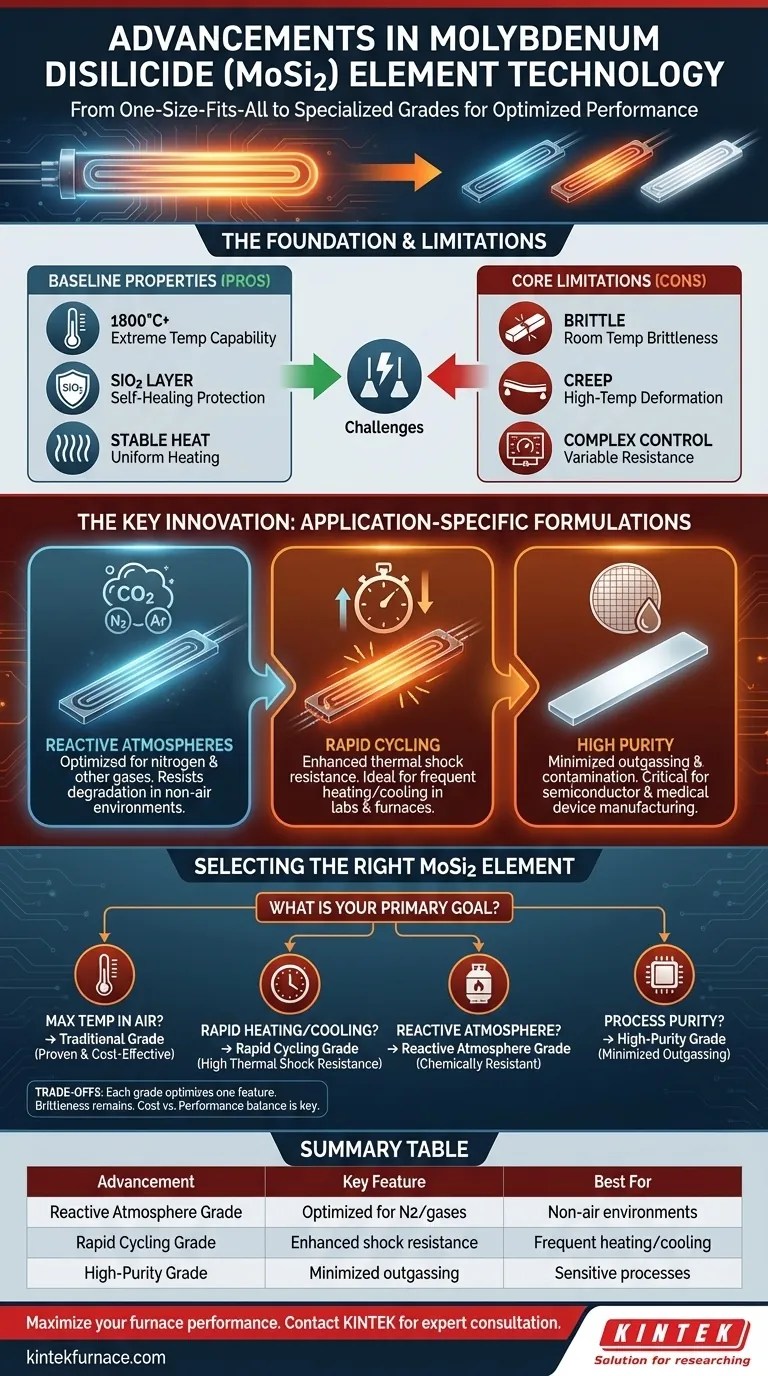

I recenti progressi nella tecnologia degli elementi riscaldanti in disiliciuro di molibdeno (MoSi2) sono andati oltre l'approccio "taglia unica". L'innovazione chiave è lo sviluppo di qualità specializzate, ciascuna formulata per ottimizzare le prestazioni e la longevità in applicazioni industriali specifiche e impegnative, come atmosfere reattive o processi con cicli di temperatura rapidi.

L'evoluzione principale nella tecnologia MoSi2 non è un cambiamento fondamentale nel materiale stesso, ma piuttosto la creazione strategica di elementi specifici per l'applicazione. Ciò consente agli utenti di selezionare una qualità che affronti direttamente le esigenze uniche e i punti di guasto del loro processo ad alta temperatura.

Le Fondamenta: Perché il MoSi2 è uno Standard per le Alte Temperature

Prima di esplorare i progressi, è fondamentale comprendere le proprietà di base che rendono il MoSi2 una scelta preferita per le applicazioni a calore estremo.

Capacità di Temperatura Estrema

Gli elementi MoSi2 sono progettati per i processi a temperatura più elevata, capaci di un funzionamento stabile fino a 1800°C (3272°F) o anche superiori in determinate condizioni. Ciò li rende essenziali per la produzione di ceramiche avanzate, vetri speciali e metalli ad alta purezza.

Lo Strato Protettivo Auto-Riparante

L'eccezionale resistenza del materiale all'ossidazione deriva da uno strato rigenerativo di silice (SiO2) che si forma sulla sua superficie ad alte temperature. Questo film protettivo impedisce al materiale sottostante di degradarsi in atmosfere ossidanti.

Riscaldamento Stabile e Uniforme

Gli elementi MoSi2 forniscono un calore altamente stabile e uniforme, fondamentale per garantire la coerenza del processo e la qualità del prodotto in applicazioni industriali sensibili come la sinterizzazione ad alta temperatura.

Le Limitazioni Fondamentali del MoSi2 Tradizionale

Sebbene potente, il materiale presenta caratteristiche intrinseche che creano sfide. I recenti progressi si concentrano principalmente sulla mitigazione di questi problemi specifici.

Fragilità a Temperatura Ambiente

Il MoSi2 è un cermet (composito ceramico-metallico) molto fragile a temperature ambiente. Ciò richiede un'attenta manipolazione durante l'installazione e la manutenzione per prevenire fratture.

Scorrimento ad Alta Temperatura

Sotto temperature elevate sostenute e stress meccanici, gli elementi MoSi2 possono deformarsi lentamente nel tempo. Questo fenomeno, noto come scorrimento, può portare infine al guasto dell'elemento.

Requisiti Complessi di Controllo della Potenza

Una sfida significativa è che la resistenza elettrica del MoSi2 cambia drasticamente man mano che si riscalda. Ciò richiede sofisticati sistemi di controllo della potenza per erogare una potenza costante e prevenire surriscaldamenti o inefficienze.

Il Progresso Chiave: Formulazioni Specifiche per Applicazione

I continui miglioramenti nella produzione hanno portato a nuove qualità di MoSi2, ciascuna su misura per eccellere sotto specifici stress operativi.

Funzionamento in Atmosfere Reattive

Sono disponibili nuove formulazioni ottimizzate per funzionare ad alte temperature in atmosfere reattive, come l'azoto, dove gli elementi standard potrebbero degradarsi più rapidamente.

Durata Migliorata per Cicli Rapidi

Sono stati sviluppati elementi specificamente per forni da laboratorio e da sinterizzazione che subiscono frequenti e rapidi cicli di riscaldamento e raffreddamento. Queste qualità offrono una migliore resistenza allo shock termico che può causare guasti prematuri.

Purezza per Processi Sensibili alla Contaminazione

Per settori come la produzione di semiconduttori o dispositivi medici, sono ora disponibili elementi MoSi2 specializzati ad alta purezza. Questi sono progettati per minimizzare il degasaggio e prevenire la contaminazione del prodotto o della camera di processo.

Comprendere i Compromessi

La selezione di un elemento MoSi2 avanzato richiede una chiara comprensione delle esigenze specifiche del processo, poiché non esiste un'unica soluzione migliore.

Nessun Elemento "Taglia Unica"

Un elemento ottimizzato per cicli rapidi potrebbe non avere lo stesso rating di temperatura massima di uno progettato per il funzionamento a regime in aria. Ogni qualità specializzata comporta compromessi ingegneristici per migliorare una caratteristica prestazionale.

Le Proprietà Fondamentali Rimangono

Questi progressi mitigano, ma non eliminano, le proprietà fondamentali del MoSi2. Ad esempio, anche gli elementi specializzati rimangono fragili a temperatura ambiente e richiedono un'attenta manipolazione.

Costo vs. Prestazioni

Gli elementi specializzati ad alte prestazioni hanno tipicamente un prezzo più elevato. L'obiettivo è far corrispondere l'investimento al problema specifico che si sta cercando di risolvere, come la riduzione dei tempi di inattività o il miglioramento della resa del prodotto.

Selezione dell'Elemento MoSi2 Giusto per il Tuo Processo

Il tuo obiettivo operativo specifico è il fattore più importante nella scelta della corretta tecnologia degli elementi MoSi2.

- Se il tuo obiettivo principale è la temperatura massima in un'atmosfera d'aria standard: Una qualità MoSi2 tradizionale e di alta qualità è spesso la scelta più collaudata ed economica.

- Se il tuo obiettivo principale sono cicli rapidi di riscaldamento e raffreddamento: Cerca elementi specificamente commercializzati per un'elevata resistenza allo shock termico per garantire una maggiore durata operativa.

- Se il tuo obiettivo principale è operare in un'atmosfera reattiva o non aerea: Devi selezionare una qualità specializzata progettata per resistere all'ambiente chimico specifico del tuo processo.

- Se il tuo obiettivo principale è la purezza del processo ed evitare la contaminazione: Investi in una qualità ad alta purezza progettata per minimizzare il degasaggio e proteggere i tuoi prodotti sensibili.

Abbinare la specifica qualità MoSi2 alla tua applicazione unica è la chiave per sbloccare le massime prestazioni, affidabilità ed efficienza nelle tue operazioni ad alta temperatura.

Tabella Riassuntiva:

| Progresso | Caratteristica Chiave | Ideale Per |

|---|---|---|

| Qualità per Atmosfera Reattiva | Ottimizzato per azoto e altri gas | Processi in ambienti non aerei |

| Qualità per Cicli Rapidi | Resistenza migliorata allo shock termico | Laboratori e forni con riscaldamento/raffreddamento frequenti |

| Qualità ad Alta Purezza | Degasaggio e contaminazione minimizzati | Produzione di semiconduttori e dispositivi medici |

Massimizza le prestazioni e la durata del tuo forno ad alta temperatura. L'elemento MoSi2 giusto è fondamentale per la tua applicazione specifica. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi per forni Muffle, a Tubo, Rotativi, Sottovuoto e CVD. I nostri elementi MoSi2 sono personalizzabili per le tue esigenze uniche in atmosfere reattive, cicli rapidi o processi ad alta purezza.

Contatta oggi i nostri esperti di riscaldamento per una consulenza e assicurati che il tuo forno funzioni alla massima efficienza.

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata