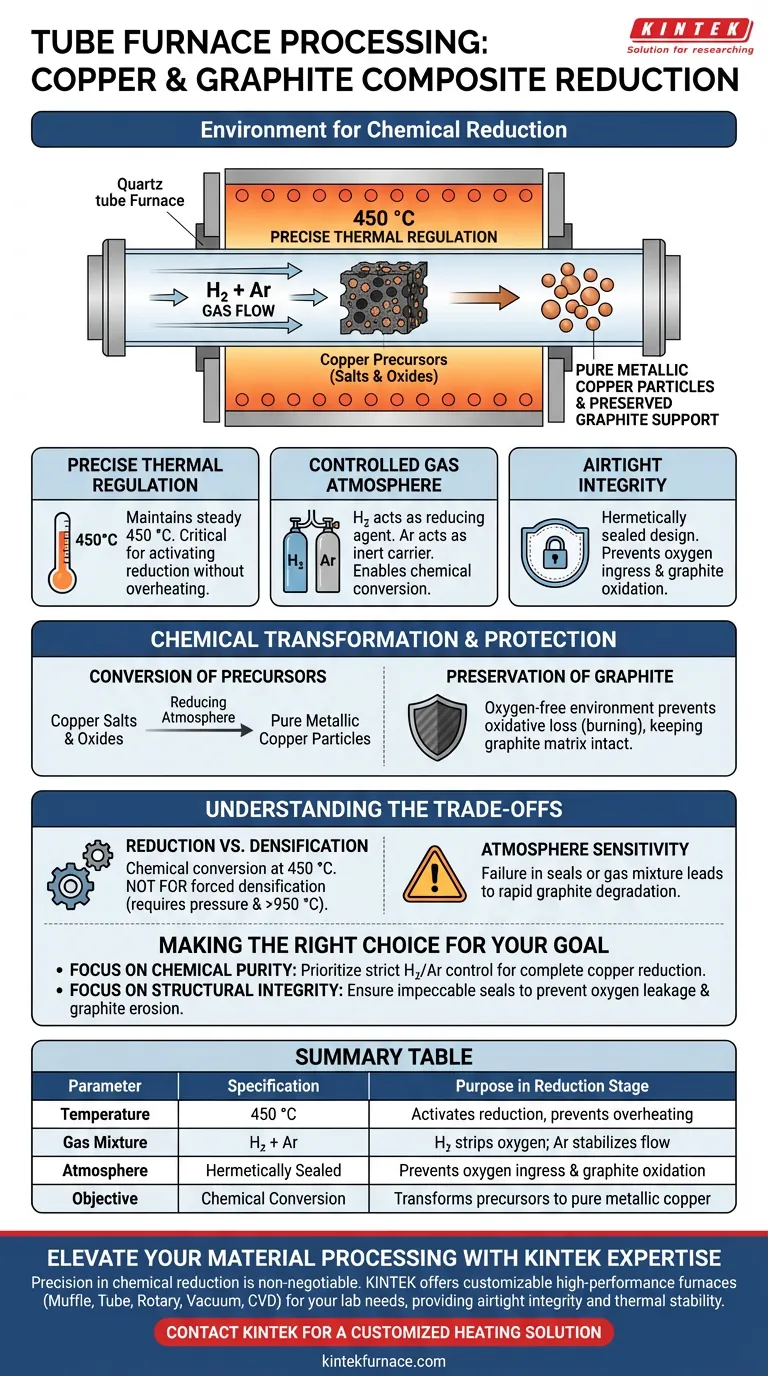

Un forno a tubo fornisce un ambiente sigillato ermeticamente e riscaldato con precisione, specificamente progettato per la riduzione chimica. Per i compositi di rame e grafite, ciò comporta il mantenimento di una temperatura costante di 450 °C mentre si fa circolare una miscela specifica di gas riducenti, come idrogeno e argon, per facilitare la trasformazione chimica.

La funzione principale di questo ambiente è convertire i precursori di rame in rame metallico, proteggendo al contempo la matrice di grafite dall'ossidazione attraverso un'atmosfera ermetica rigorosamente controllata.

La meccanica dell'ambiente di riduzione

Regolazione termica precisa

Il forno mantiene una temperatura costante di 450 °C.

Questo specifico plateau termico è fondamentale per attivare la reazione di riduzione senza surriscaldare i componenti compositi.

Atmosfera gassosa controllata

L'ambiente si basa su un flusso di gas riducenti, tipicamente una miscela di idrogeno e argon.

L'idrogeno agisce come agente riducente attivo per rimuovere l'ossigeno dai composti di rame, mentre l'argon funge da gas inerte vettore per stabilizzare l'atmosfera.

Integrità ermetica

Il forno a tubo utilizza un design di tenuta specializzato per garantire che la camera rimanga ermetica.

Ciò impedisce l'ingresso di ossigeno atmosferico, essenziale per mantenere la purezza dell'atmosfera interna.

Trasformazione chimica e protezione

Conversione dei precursori

L'obiettivo principale di questa fase è la conversione chimica di sali e ossidi di rame.

In queste condizioni, l'atmosfera riducente facilita la trasformazione di queste polveri impregnate in particelle di rame metallico pure.

Conservazione della grafite

La grafite è altamente suscettibile alla perdita ossidativa (combustione) ad alte temperature se esposta all'aria.

L'ambiente privo di ossigeno fornito dal forno a tubo garantisce che il supporto di grafite rimanga intatto durante tutto il processo di riscaldamento.

Comprendere i compromessi

Riduzione vs. Densificazione

È fondamentale non confondere la fase di riduzione con la fase di sinterizzazione finale.

Mentre il forno a tubo è eccellente per la conversione chimica a 450 °C, non fornisce la pressione meccanica o le temperature ultra-elevate (ad esempio, 950 °C) richieste per la densificazione forzata del composito rame-grafite.

Sensibilità all'atmosfera

Il processo è altamente sensibile all'integrità dell'alimentazione del gas e delle guarnizioni.

Qualsiasi guasto nella costruzione ermetica o nei rapporti della miscela di gas può portare a una rapida degradazione ossidativa della grafite, rendendo il composito inutilizzabile.

Fare la scelta giusta per il tuo obiettivo

Per garantire la lavorazione di successo dei compositi di rame e grafite, applica i seguenti parametri:

- Se il tuo obiettivo principale è la purezza chimica: Dai priorità al controllo rigoroso della miscela di gas idrogeno/argon per garantire la completa riduzione degli ossidi di rame.

- Se il tuo obiettivo principale è l'integrità strutturale: Assicurati che le guarnizioni del forno siano mantenute in modo impeccabile per prevenire perdite di ossigeno e la conseguente erosione della matrice di grafite.

Il successo in questa fase dipende dal bilanciamento tra un controllo termico preciso e un'atmosfera riducente impeccabile.

Tabella riassuntiva:

| Parametro | Specifiche | Scopo nella fase di riduzione |

|---|---|---|

| Temperatura | 450 °C | Attiva la riduzione senza surriscaldare il composito |

| Miscela di gas | Idrogeno + Argon | L'idrogeno rimuove l'ossigeno; l'argon stabilizza il flusso |

| Atmosfera | Sigillato ermeticamente | Previene l'ingresso di ossigeno e l'ossidazione della grafite |

| Obiettivo | Conversione chimica | Trasforma i precursori di rame in rame metallico puro |

Migliora la tua lavorazione dei materiali con l'esperienza KINTEK

La precisione nella riduzione chimica è non negoziabile per i compositi ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti personalizzabili per le tue esigenze di laboratorio uniche. Sia che tu stia lavorando compositi rame-grafite o sviluppando nuovi materiali avanzati, i nostri forni forniscono l'integrità ermetica e la stabilità termica di cui hai bisogno.

Contatta KINTEK oggi stesso per una soluzione di riscaldamento personalizzata

Guida Visiva

Riferimenti

- Hiroshi Itahara, Yasuhiro Takatani. Facile synthesis of electrocatalytically active Cu/graphite using the negative electrode of spent Li-ion batteries. DOI: 10.1039/d3gc04472f

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Come fa un forno tubolare multizona a ottenere un controllo preciso del gradiente di temperatura? Sintesi di monostrati di MoS2 isotopico Master

- Perché è necessario un forno tubolare compatibile con vuoto ultra-alto (UHV) per il beta-Ga2O3? Proteggi l'integrità del tuo semiconduttore

- Perché è necessario un forno tubolare specializzato con ingresso per il vapore per l'attivazione a vapore dei materiali carboniosi?

- Perché è necessaria un'attivazione secondaria ad alta temperatura in un forno tubolare? Sblocca le massime prestazioni del catalizzatore

- In che modo un forno tubolare contribuisce alla ricerca sulla scienza e l'ingegneria dei materiali?Sbloccare la precisione nello sviluppo dei materiali

- Quali trattamenti termici può effettuare un forno a tubo da 70 mm? Guida essenziale per la lavorazione dei materiali

- Qual è il processo di riscaldamento in tre fasi nell'atomizzazione del forno di grafite?Spiegazione dell'analisi termica di precisione

- Quale ruolo svolge un forno a tubo sotto vuoto nella preparazione del biochar di paglia di grano? Pirolisi controllata avanzata