Un forno a muffola ad alta temperatura funge da camera di condizionamento critica durante la fase di pre-sinterizzazione delle ceramiche spinello di magnesio e alluminio. La sua funzione principale è fornire un ambiente termico stabile in atmosfera d'aria che favorisca la decomposizione controllata e la parziale volatilizzazione degli additivi di sinterizzazione, in particolare il fluoruro di litio (LiF), mentre purifica le impurità superficiali dalle particelle di polvere.

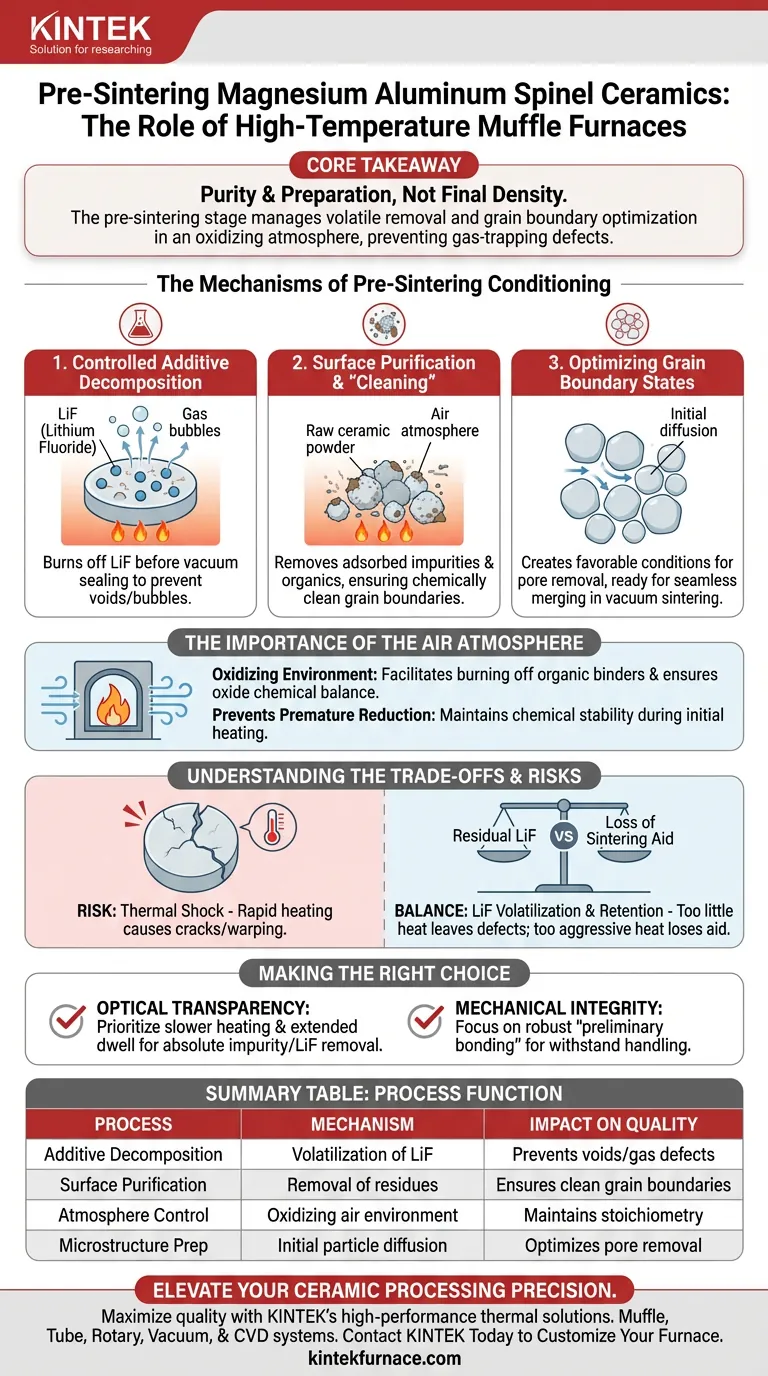

Concetto chiave La fase di pre-sinterizzazione non riguarda il raggiungimento della densità finale, ma la purezza e la preparazione. Gestendo la rimozione dei volatili e ottimizzando gli stati dei bordi dei grani in un'atmosfera ossidante, il forno a muffola previene la formazione di difetti di intrappolamento di gas che altrimenti rovinerebbero il materiale durante il successivo processo di sinterizzazione sotto vuoto.

I Meccanismi del Condizionamento di Pre-Sinterizzazione

Il forno a muffola esegue tre operazioni distinte che preparano il corpo ceramico "verde" (non cotto) per la lavorazione finale.

Decomposizione Controllata degli Additivi

L'aggiunta di fluoruro di litio (LiF) è comune nelle ceramiche spinello per abbassare le temperature di sinterizzazione. Tuttavia, il LiF residuo può essere dannoso se non gestito.

Il forno a muffola riscalda il compatto a un intervallo preciso in cui il LiF inizia a decomporsi e volatilizzarsi. Questa "combustione" deve avvenire prima che il materiale venga sigillato in un forno sotto vuoto; altrimenti, i volatili intrappolati creerebbero vuoti o bolle, distruggendo la qualità ottica e meccanica della ceramica finale.

Purificazione Superficiale e "Pulizia"

Le polveri ceramiche grezze contengono spesso impurità adsorbite o residui organici dalla fase di pressatura.

L'ambiente ad alta temperatura pulisce efficacemente la superficie delle particelle di polvere. Rimuovendo questi contaminanti in un'atmosfera aperta, il forno garantisce che i bordi dei grani, le interfacce tra le particelle, siano chimicamente puliti. Questo è un prerequisito per la diffusione di alta qualità nelle fasi successive del processo.

Ottimizzazione degli Stati dei Bordi dei Grani

I bordi dei grani puliti sono essenziali per una densificazione uniforme.

Rimuovendo le impurità e controllando la fase iniziale di diffusione, il forno crea condizioni favorevoli per la rimozione dei pori. Stabilisce uno stato microstrutturale in cui i grani sono pronti a fondersi senza soluzione di continuità una volta che il materiale viene trasferito alla fase finale di sinterizzazione sotto vuoto.

L'Importanza dell'Atmosfera d'Aria

Mentre la sinterizzazione finale avviene spesso sottovuoto per eliminare i pori, la pre-sinterizzazione richiede aria.

Facilitazione dell'Ossidazione

L'atmosfera d'aria all'interno del forno a muffola fornisce un ambiente ossidante. Questo è cruciale per bruciare i leganti organici e garantire che i componenti ossidi mantengano la loro corretta stechiometria (equilibrio chimico).

Prevenzione della Riduzione Prematura

Per le ceramiche ossidi, il mantenimento di un ambiente ricco di ossigeno durante il riscaldamento iniziale previene reazioni di riduzione indesiderate. Ciò garantisce che il materiale rimanga chimicamente stabile man mano che si avvicina alle temperature richieste per le transizioni di fase.

Comprendere i Compromessi

Sebbene la pre-sinterizzazione sia vitale, parametri errati nel forno a muffola possono portare al fallimento del processo.

Il Rischio di Shock Termico

Riscaldare il corpo verde troppo rapidamente può causare un'espansione differenziale, portando a crepe o deformazioni prima che la ceramica abbia sviluppato una resistenza sufficiente. La velocità di riscaldamento deve essere sufficientemente lenta da consentire la fuoriuscita dei volatili senza rompere la struttura.

Bilanciamento tra Volatilizzazione e Ritenzione

Esiste un delicato equilibrio per quanto riguarda l'additivo LiF. Se la temperatura è troppo bassa o il tempo troppo breve, potrebbe rimanere LiF residuo, causando difetti in seguito. Al contrario, se il processo è troppo aggressivo, si potrebbe perdere troppo aiuto alla sinterizzazione, rendendo difficile ottenere la piena densità nel passaggio finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Le impostazioni specifiche del tuo forno a muffola dovrebbero essere adattate alla priorità della tua applicazione finale.

- Se la tua priorità principale è la Trasparenza Ottica: Dai priorità a una velocità di riscaldamento più lenta e a un tempo di permanenza prolungato per garantire la rimozione assoluta delle impurità e dei volatili di LiF, poiché anche un gas intrappolato microscopico causerà opacità.

- Se la tua priorità principale è l'Integrità Meccanica: Concentrati sull'aspetto del "legame preliminare" per garantire che il corpo verde crei una rete robusta in grado di resistere alla manipolazione e al trasferimento al forno sotto vuoto senza introdurre micro-crepe.

Il successo nelle ceramiche spinello è determinato non solo dalla sinterizzazione finale, ma dalla pulizia e dalla stabilità raggiunte durante questo condizionamento di pre-sinterizzazione.

Tabella Riassuntiva:

| Funzione di Processo | Meccanismo | Impatto sulla Qualità |

|---|---|---|

| Decomposizione Additivi | Volatilizzazione degli additivi LiF | Previene vuoti e difetti di intrappolamento di gas |

| Purificazione Superficiale | Rimozione di residui organici e impurità | Garantisce bordi dei grani puliti per la diffusione |

| Controllo Atmosfera | Ambiente d'aria ossidante | Mantiene la stechiometria chimica e la stabilità |

| Preparazione Microstruttura | Diffusione iniziale delle particelle | Ottimizza la rimozione dei pori per la densificazione finale |

Eleva la Precisione della Tua Lavorazione Ceramica

Massimizza la qualità delle tue ceramiche spinello di magnesio e alluminio con le soluzioni termiche ad alte prestazioni di KINTEK. Supportato da R&S e produzione esperte, KINTEK offre sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le rigorose esigenze di pre-sinterizzazione e purificazione superficiale.

Non lasciare che volatili intrappolati o impurità compromettano la trasparenza ottica e la resistenza meccanica del tuo materiale. Collabora con KINTEK per ottenere risultati di trattamento termico superiori per le tue applicazioni di laboratorio o industriali.

Contatta KINTEK Oggi per Personalizzare il Tuo Forno

Guida Visiva

Riferimenti

- Valorisation of Red Gypsum Waste in Polypropylene Composites for Agricultural Applications. DOI: 10.3390/polym17131821

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo svolge una muffola ad alta temperatura nell'analisi dei componenti dei semi di Moringa oleifera?

- Come contribuisce un forno a muffola di grado industriale al processo di attivazione del catalizzatore? Massimizzare l'efficienza del catalizzatore

- Che ruolo svolgono i forni elettrici a scatola nell'industria del vetro? Essenziali per la Ricerca e Sviluppo e i Test di Precisione

- Quali considerazioni sulla sicurezza e la manutenzione sono importanti quando si utilizza un forno a resistenza a cassa? Garantire affidabilità e sicurezza a lungo termine

- Come fa un forno ad alta temperatura a elevatore a garantire l'efficienza del processo? Ottimizzare la produzione di vetro bioattivo S53P4

- Quali caratteristiche avanzate includono i forni a muffola? Aumenta la precisione e la sicurezza nel tuo laboratorio

- Qual è la funzione principale di un forno a muffola durante il pretrattamento SCBA? Padronanza della carbonizzazione della bagassa di canna da zucchero

- Qual era lo scopo originale di un forno a muffola? Scopri la sua evoluzione per il calore puro