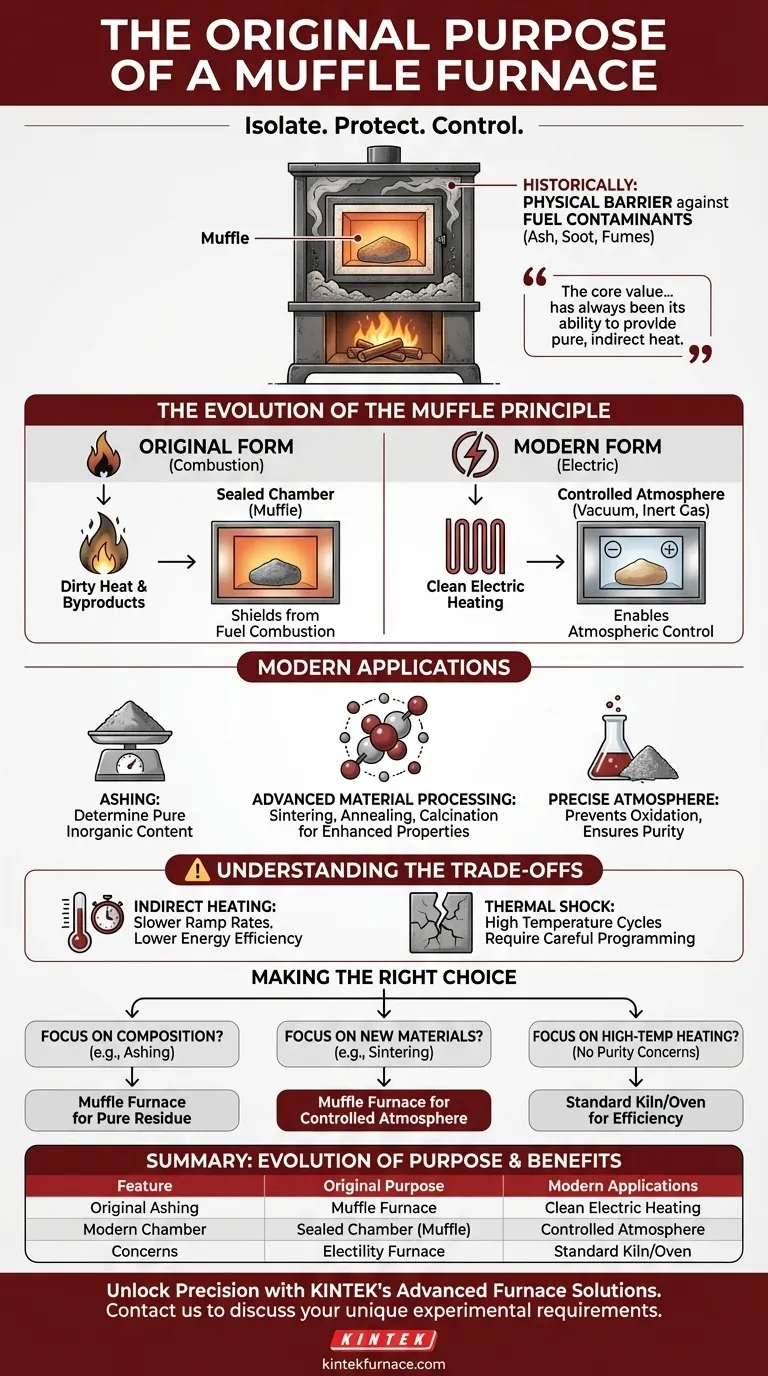

Storicamente, lo scopo originale di un forno a muffola era isolare un campione dalla contaminazione. I primi lavori ad alta temperatura si basavano sulla combustione di combustibili come carbone o gas, che producevano cenere, fuliggine e fumi reattivi. La "muffola"—una camera interna o una storta—era progettata per fungere da barriera fisica, proteggendo il materiale all'interno da questi contaminanti pur consentendo al calore di irradiarsi attraverso.

Il valore fondamentale di un forno a muffola è sempre stato la sua capacità di fornire calore puro e indiretto. Questo principio di isolamento è stato inizialmente utilizzato per prevenire la contaminazione dai sottoprodotti del combustibile e da allora si è evoluto per consentire un controllo preciso dell'atmosfera per i moderni processi scientifici e industriali.

Il Principio Fondamentale: Cosa Significa "Muffola"

Un forno a muffola è definito non solo dalle sue alte temperature, ma dal suo design interno che separa il campione dalla fonte di calore. Questo concetto fondamentale è la chiave di tutte le sue applicazioni.

Dalla Combustione al Calore Senza Contaminazione

Nella sua forma originale, il forno generava calore bruciando combustibile in una camera esterna. Questo processo di combustione era intrinsecamente "sporco".

Senza una barriera, fuliggine e cenere si sarebbero depositate sul campione, e i gas di scarico avrebbero potuto causare reazioni chimiche indesiderate. La muffola era la soluzione semplice ed efficace: un contenitore sigillato che schermava il campione mentre "cuoceva" nel calore.

Il Moderno Vantaggio Elettrico

Oggi, la maggior parte dei forni a muffola utilizza elementi riscaldanti a resistenza elettrica. Ciò elimina il problema originale della contaminazione da combustione di combustibile.

Tuttavia, la camera a muffola rimane essenziale. Il suo scopo si è evoluto dal tenere i contaminanti fuori al mantenere un'atmosfera controllata dentro. La camera sigillata consente agli utenti di eseguire processi sotto vuoto, in gas inerte come l'argon, o in altre condizioni atmosferiche specifiche che sono critiche per la scienza dei materiali moderna.

Come Questo Principio Viene Applicato Oggi

La necessità di un ambiente di riscaldamento puro e controllato è centrale per molti processi analitici e di produzione. Il forno a muffola è lo strumento standard per queste attività.

Determinazione del Contenuto di Ceneri

Una delle applicazioni più comuni è l'incenerimento. Questo processo è utilizzato per determinare la quantità di materiale inorganico e non combustibile in un campione.

Il forno riscalda un campione (come cibo, plastica o carbone) a una temperatura sufficientemente alta da bruciare completamente tutta la materia organica. Poiché il riscaldamento è pulito e contenuto, ciò che rimane—la cenere—è un residuo puro che può essere accuratamente pesato e analizzato.

Lavorazione Avanzata dei Materiali

Nella scienza e nell'ingegneria dei materiali, i forni a muffola sono critici per trattamenti che migliorano le proprietà di un materiale.

Processi come la sinterizzazione (fusione di polveri in una massa solida), la ricottura (alterazione di una microstruttura per rendere un materiale meno fragile) e la calcinazione (riscaldamento per eliminare le impurità) richiedono tutti un controllo preciso della temperatura e dell'atmosfera. La camera isolata previene l'ossidazione e altre reazioni indesiderate, assicurando che il materiale finale raggiunga la struttura cristallina e le proprietà meccaniche desiderate.

Comprendere i Compromessi

Sebbene indispensabile per il suo scopo, il design di un forno a muffola presenta compromessi intrinseci rispetto ai forni a riscaldamento diretto.

Riscaldamento Indiretto ed Efficienza

Poiché il calore deve irradiarsi attraverso le pareti della camera a muffola per raggiungere il campione, il processo è meno diretto rispetto a un forno a elementi aperti. Ciò può comportare velocità di riscaldamento leggermente più lente e un'efficienza energetica complessiva potenzialmente inferiore.

Questa inefficienza è il prezzo necessario per la purezza e il controllo atmosferico che il forno fornisce. È una scelta di design deliberata, non un difetto.

Shock Termico e Limiti dei Materiali

Le temperature molto elevate e i cicli di riscaldamento/raffreddamento potenzialmente rapidi possono indurre uno shock termico, che può rompere o danneggiare materiali sensibili come alcune ceramiche o vetri.

Una procedura corretta richiede un'attenta programmazione delle rampe di temperatura e il raffreddamento lento dei campioni, spesso all'interno del forno o di un essiccatore, per mitigare questo rischio.

Fare la Scelta Giusta per il Tuo Obiettivo

Se un forno a muffola sia lo strumento corretto dipende interamente dalla tua necessità di purezza e controllo atmosferico durante il riscaldamento.

- Se il tuo obiettivo principale è misurare la composizione (es. incenerimento): Il forno a muffola è essenziale per bruciare in modo pulito la materia organica per lasciare un residuo inorganico puro per l'analisi.

- Se il tuo obiettivo principale è creare nuovi materiali (es. sinterizzazione): La camera isolata del forno è critica per controllare l'atmosfera, prevenire reazioni chimiche indesiderate e ottenere proprietà specifiche del materiale.

- Se il tuo obiettivo principale è semplicemente il riscaldamento ad alta temperatura senza preoccupazioni di purezza: Un forno standard o un forno a riscaldamento diretto potrebbe essere una soluzione più efficiente ed economica.

In definitiva, un forno a muffola viene scelto quando la purezza del risultato è altrettanto importante del calore necessario per ottenerlo.

Tabella riassuntiva:

| Caratteristica | Scopo Originale | Applicazioni Moderne |

|---|---|---|

| Camera a Muffola | Isolare il campione dai contaminanti del combustibile | Consentire atmosfere controllate (es. vuoto, gas inerte) |

| Metodo di Riscaldamento | Combustione di combustibile (es. carbone, gas) | Riscaldamento a resistenza elettrica |

| Vantaggi Chiave | Fornire calore puro e indiretto | Controllo preciso della temperatura e dell'atmosfera per la purezza del materiale |

| Usi Comuni | Protezione da fuliggine e cenere | Incenerimento, sinterizzazione, ricottura, calcinazione |

Sblocca la Precisione nel Tuo Laboratorio con le Soluzioni Avanzate di Forni KINTEK

In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include Forni a Muffola, Forni a Tubo, Forni Rotanti, Forni Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali unici. Che tu sia focalizzato sull'incenerimento, la sinterizzazione o altri processi dei materiali, i nostri forni garantiscono un riscaldamento senza contaminazione e prestazioni superiori.

Pronto a migliorare l'efficienza del tuo laboratorio e ottenere risultati puri? Contattaci oggi per discutere come le nostre soluzioni possono beneficiare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico