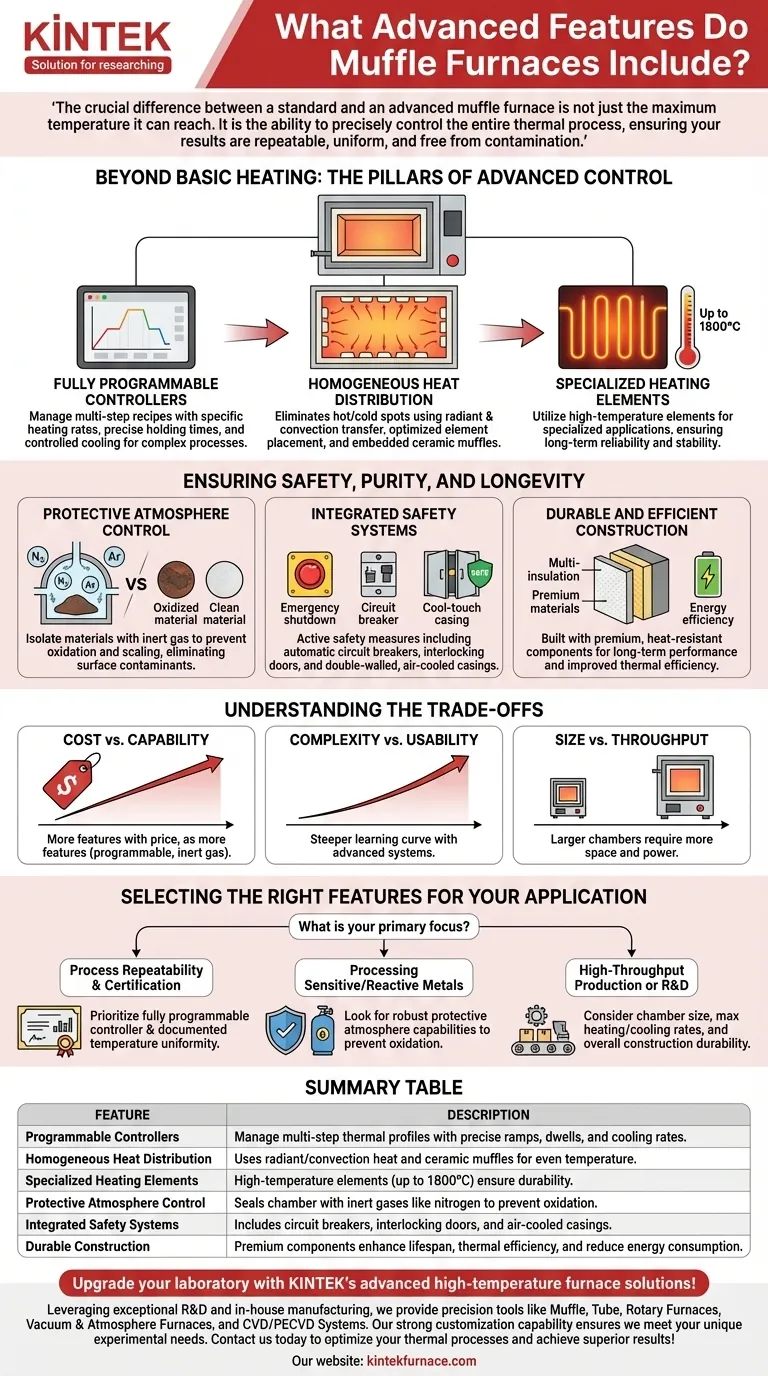

Nella loro essenza, i forni a muffola avanzati vanno oltre il semplice riscaldamento per offrire un controllo preciso del processo, una maggiore sicurezza e risultati sui materiali superiori. Le caratteristiche avanzate chiave includono controllori di temperatura completamente programmabili per cicli multi-step, elementi riscaldanti e design della camera specializzati che assicurano una distribuzione omogenea del calore e sistemi integrati per atmosfere protettive e sicurezza dell'operatore.

La differenza cruciale tra un forno a muffola standard e uno avanzato non è solo la temperatura massima che può raggiungere. È la capacità di controllare con precisione l'intero processo termico, garantendo che i risultati siano ripetibili, uniformi e privi di contaminazione.

Oltre il Riscaldamento di Base: I Pilastri del Controllo Avanzato

Il valore di un forno a muffola avanzato risiede nella sua capacità di eseguire un processo termico esattamente come progettato, ogni singola volta. Ciò si ottiene attraverso una combinazione di controllo sofisticato, riscaldamento e caratteristiche di progettazione.

Controllori Completamente Programmabili

Un forno di base può avere una semplice impostazione di temperatura. I modelli avanzati sono dotati di controllori completamente programmabili che gestiscono l'intero profilo termico.

Ciò consente di definire ricette multi-step con velocità di riscaldamento (rampe) specifiche, tempi di mantenimento (dwells) precisi e velocità di raffreddamento controllate. Questo livello di controllo è essenziale per processi metallurgici, ceramici o chimici complessi.

Distribuzione Omogenea del Calore

Garantire che il pezzo in lavorazione venga riscaldato uniformemente è fondamentale per risultati coerenti. I forni avanzati utilizzano design specifici per eliminare i punti caldi o freddi all'interno della camera.

Ciò si ottiene spesso attraverso una combinazione di trasferimento di calore radiante e convettivo, posizionamento ottimizzato degli elementi riscaldanti e l'uso di muffole ceramiche incorporate che diffondono il calore uniformemente. L'obiettivo è l'uniformità della temperatura attraverso l'intero volume di lavorazione.

Elementi Riscaldanti Specializzati

Il tipo e la qualità degli elementi riscaldanti determinano il limite di prestazione del forno. I forni avanzati utilizzano elementi riscaldanti elettrici ad alta temperatura in grado di raggiungere fino a 1800°C per applicazioni specializzate.

Questi elementi sono scelti non solo per la loro potenza termica, ma anche per la loro durata e stabilità nel corso di migliaia di ore, garantendo affidabilità a lungo termine.

Garantire Sicurezza, Purezza e Longevità

Le caratteristiche avanzate affrontano anche le realtà pratiche dell'utilizzo di apparecchiature ad alta temperatura in modo sicuro ed efficiente, proteggendo al contempo i materiali lavorati.

Controllo dell'Atmosfera Protettiva

Molti materiali reagiscono negativamente con l'ossigeno ad alte temperature, causando ossidazione e incrostazioni. Una caratteristica avanzata chiave è la capacità di isolare i materiali dai contaminanti.

Ciò si ottiene creando un'atmosfera protettiva. La camera del forno viene sigillata e spurgata con un gas inerte come azoto o argon, spostando l'aria e prevenendo reazioni chimiche indesiderate sulla superficie del pezzo.

Sistemi di Sicurezza Integrati

La sicurezza dell'operatore è fondamentale. I forni avanzati vanno oltre la semplice isolazione per includere misure di sicurezza attive.

Caratteristiche come interruttori automatici per lo spegnimento di emergenza, sportelli di blocco che impediscono l'apertura ad alte temperature e involucri a doppia parete raffreddati ad aria mantengono sicure al tatto le superfici esterne.

Costruzione Durevole ed Efficiente

Un forno avanzato è costruito per prestazioni a lungo termine. Ciò comporta l'utilizzo di componenti premium resistenti al calore e una costruzione extra-robusta.

Questa attenzione alla qualità non solo aumenta la vita utile del forno, ma migliora anche l'efficienza termica, riducendo la dispersione di calore e abbassando il consumo energetico nel tempo.

Comprendere i Compromessi

La selezione di caratteristiche avanzate richiede una chiara comprensione dei compromessi coinvolti. Più capacità spesso introduce complessità e costi.

Costo vs. Capacità

Esiste una correlazione diretta tra la sofisticazione delle caratteristiche e il prezzo del forno. Un'unità con controlli programmabili e capacità di gas inerte sarà significativamente più costosa di un forno di base. È fondamentale che le caratteristiche corrispondano ai requisiti effettivi dell'applicazione per evitare un eccessivo investimento.

Complessità vs. Usabilità

Le caratteristiche avanzate, in particolare i controllori programmabili e i sistemi di gestione dei gas, introducono una curva di apprendimento più ripida per gli operatori. Potrebbero anche richiedere routine di manutenzione e calibrazione più complesse rispetto ai modelli più semplici.

Dimensioni vs. Produttività

I riferimenti notano che i forni sono disponibili in dimensioni che vanno da piccole unità da banco a grandi modelli industriali. Sebbene una camera più grande consenta una maggiore produttività, richiede anche più spazio fisico, una maggiore infrastruttura elettrica e ha un costo iniziale più elevato.

Selezione delle Caratteristiche Giuste per la Tua Applicazione

La tua scelta dovrebbe essere guidata dal tuo obiettivo finale. Utilizza questo quadro per dare priorità alle caratteristiche che forniranno il massimo valore per il tuo lavoro.

- Se la tua attenzione principale è la ripetibilità del processo e la certificazione: Dai priorità a un forno con un controller completamente programmabile e un'uniformità della temperatura documentata.

- Se la tua attenzione principale è la lavorazione di metalli sensibili o reattivi: Cerca un modello con capacità robuste di atmosfera protettiva per prevenire l'ossidazione.

- Se la tua attenzione principale è la produzione ad alto rendimento o la R&S: Considera le dimensioni della camera, le velocità massime di riscaldamento/raffreddamento e la durata complessiva della costruzione per assicurarti che possa resistere a cicli impegnativi.

In definitiva, il miglior forno a muffola è quello le cui caratteristiche risolvono direttamente le tue specifiche sfide di lavorazione dei materiali.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Controllori Programmabili | Gestiscono profili termici multi-step con rampe precise, tempi di mantenimento e velocità di raffreddamento per processi ripetibili. |

| Distribuzione Omogenea del Calore | Utilizza calore radiante/convettivo e muffole ceramiche per una temperatura uniforme attraverso la camera. |

| Elementi Riscaldanti Specializzati | Elementi ad alta temperatura (fino a 1800°C) garantiscono durata e prestazioni stabili. |

| Controllo dell'Atmosfera Protettiva | Sigilla la camera con gas inerti come l'azoto per prevenire ossidazione e contaminazione. |

| Sistemi di Sicurezza Integrati | Include interruttori automatici, porte di blocco e involucri raffreddati ad aria per la protezione dell'operatore. |

| Costruzione Durevole | Componenti premium migliorano la durata, l'efficienza termica e riducono il consumo energetico. |

Aggiorna il tuo laboratorio con le soluzioni per forni ad alta temperatura avanzati di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori strumenti di precisione come forni a muffola, a tubo, rotanti, forni sottovuoto e a gas, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che possiamo soddisfare le tue esigenze sperimentali uniche, fornendo prestazioni affidabili e sicurezza migliorata. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi termici e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO