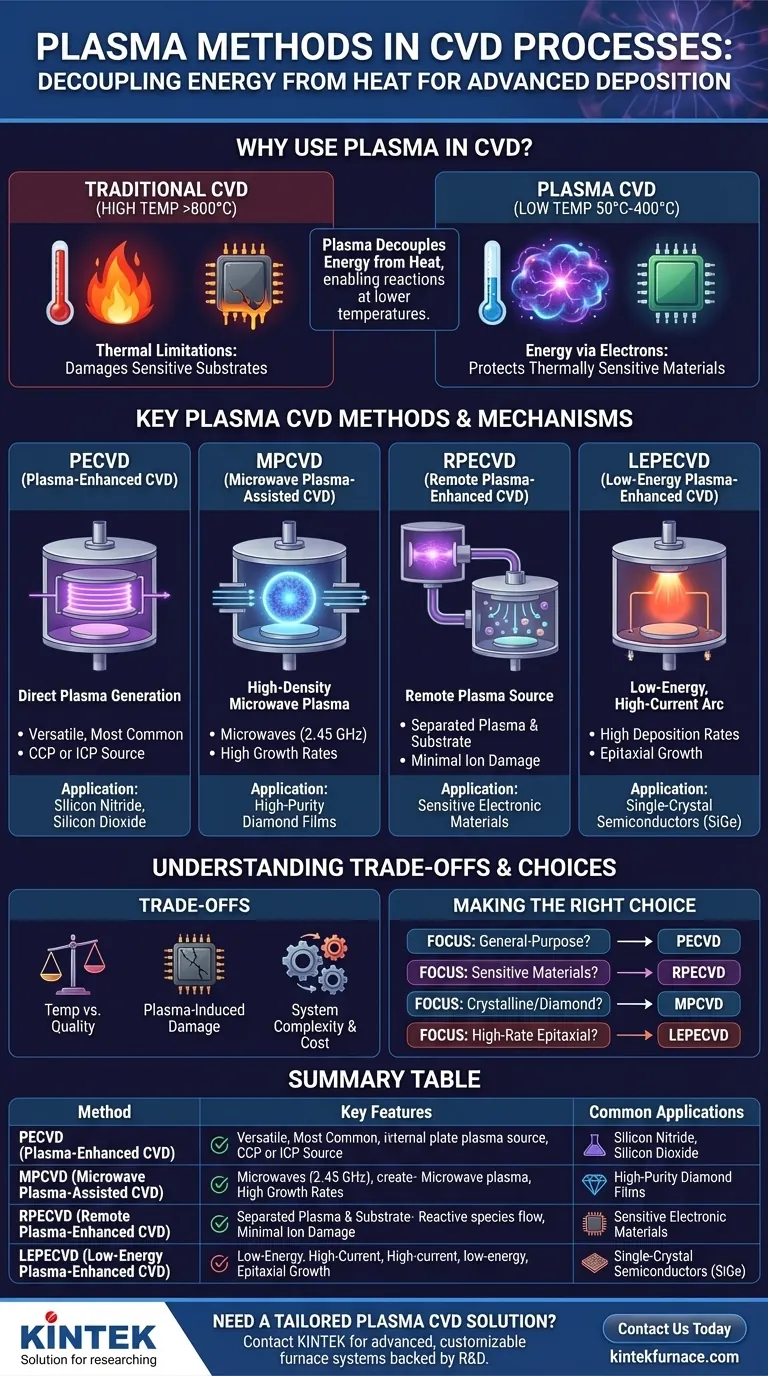

I metodi al plasma principali utilizzati nella deposizione chimica da fase vapore (CVD) sono la deposizione chimica da fase vapore assistita da plasma (PECVD), la deposizione chimica da fase vapore assistita da plasma a microonde (MPCVD), la deposizione chimica da fase vapore assistita da plasma remoto (RPECVD) e la deposizione chimica da fase vapore potenziata da plasma a bassa energia (LEPECVD). Queste tecniche sfruttano l'energia di un plasma per guidare le reazioni chimiche, consentendo la deposizione di film di alta qualità a temperature significativamente inferiori rispetto ai processi CVD termici tradizionali.

La ragione fondamentale per l'utilizzo del plasma nella CVD è quella di disaccoppiare la fonte di energia per le reazioni chimiche dal calore termico. Utilizzando un plasma generato elettricamente per creare specie gassose reattive, la deposizione può avvenire a basse temperature, proteggendo i substrati termicamente sensibili dai danni.

Perché usare il plasma nella CVD?

La CVD tradizionale si basa su alte temperature (spesso superiori a 800°C) per fornire l'energia di attivazione necessaria affinché i gas precursori reagiscano e formino un film solido. L'introduzione del plasma cambia fondamentalmente questa dinamica energetica.

Superare i limiti termici

Molti materiali avanzati, come polimeri, alcuni semiconduttori o circuiti integrati completamente fabbricati, non possono resistere alle alte temperature della CVD convenzionale. Esporli a tale calore causerebbe la loro fusione, deformazione o degradazione.

Il plasma fornisce un percorso energetico alternativo. Consente la deposizione di film durevoli e di alta qualità su questi substrati sensibili senza causare danni termici.

Come il plasma fornisce l'energia

Un plasma è un gas parzialmente ionizzato contenente una miscela di particelle neutre, ioni, elettroni e radicali liberi altamente reattivi. All'interno della camera CVD, un campo elettrico energizza gli elettroni liberi, che poi collidono con le molecole di gas neutre.

Queste collisioni scompongono le molecole, creando le specie chimicamente reattive necessarie per la deposizione. Poiché l'energia è fornita da elettroni energetici anziché da calore, l'intero processo può essere eseguito a temperature molto più basse, tipicamente da 50°C a 400°C.

Analisi dei metodi chiave di CVD al plasma

Sebbene tutte le tecniche di CVD al plasma condividano lo stesso principio fondamentale, differiscono nel modo in cui il plasma viene generato e controllato. Questa distinzione ha implicazioni significative sulle proprietà del film risultante e sulle applicazioni adatte.

Deposizione chimica da fase vapore potenziata da plasma (PECVD)

PECVD è la tecnica di deposizione al plasma più comune e versatile. Il plasma viene generato direttamente all'interno della camera di deposizione, con il substrato immerso in essa.

Ciò si ottiene tipicamente utilizzando un plasma accoppiato capacitivamente (CCP) o un plasma accoppiato induttivamente (ICP). PECVD è una tecnologia fondamentale per la deposizione di materiali come nitruro di silicio (SiN) e biossido di silicio (SiO₂) nella produzione di semiconduttori.

Deposizione chimica da fase vapore assistita da plasma a microonde (MPCVD)

MPCVD utilizza microonde (tipicamente a 2,45 GHz) per generare un plasma ad altissima densità. Questa alta concentrazione di specie reattive consente elevate velocità di crescita e la formazione di materiali cristallini di alta qualità.

La sua applicazione più notevole è la sintesi di film di diamante di elevata purezza, difficile da ottenere con altri metodi CVD.

Deposizione chimica da fase vapore potenziata da plasma remoto (RPECVD)

In RPECVD, il plasma viene generato in una camera separata e le specie reattive vengono quindi convogliate nella camera di deposizione principale dove si trova il substrato.

Il vantaggio principale è che il substrato non è in contatto diretto con le parti più energetiche del plasma. Ciò riduce drasticamente i danni dovuti al bombardamento ionico, rendendo RPECVD ideale per depositare film su materiali elettronici estremamente sensibili.

Deposizione chimica da fase vapore potenziata da plasma a bassa energia (LEPECVD)

LEPECVD è una variante specializzata che si concentra sulla produzione di film monocristallini di alta qualità, in particolare per semiconduttori come silicio-germanio (SiGe).

Utilizza una scarica ad arco a bassa tensione e alta corrente per creare un plasma con un'alta densità di ioni ma un'energia ionica molto bassa. Questa combinazione consente elevate velocità di deposizione, riducendo al minimo i difetti cristallini nel film in crescita.

Comprendere i compromessi

L'uso del plasma introduce nuove potenti capacità, ma porta anche una nuova serie di variabili di processo e potenziali sfide che devono essere gestite.

Temperatura rispetto alla qualità del film

Sebbene la lavorazione a bassa temperatura sia il vantaggio chiave della CVD al plasma, i film depositati a temperature più basse possono talvolta avere una densità inferiore o un maggiore contenuto di idrogeno rispetto ai loro omologhi CVD termici ad alta temperatura. L'ottimizzazione del processo è fondamentale per soddisfare i requisiti di qualità del film.

Danni indotti dal plasma

Nei metodi al plasma diretto come PECVD, gli ioni energetici possono essere accelerati verso il substrato, causando potenzialmente danni fisici o creando difetti nel film. Questo è il problema principale che tecniche come RPECVD sono progettate per risolvere separando la sorgente di plasma dal substrato.

Complessità e costo del sistema

I sistemi CVD al plasma sono intrinsecamente più complessi dei semplici forni CVD termici. Richiedono sistemi di vuoto, gestione dei gas, generatori di potenza RF o a microonde e reti di adattamento di impedenza, il che ne aumenta il costo e i requisiti di manutenzione.

Fare la scelta giusta per la tua applicazione

La scelta del metodo CVD al plasma corretto dipende interamente dal materiale che stai depositando e dalle caratteristiche del tuo substrato.

- Se il tuo obiettivo principale è la deposizione per uso generale su substrati robusti: La PECVD standard offre il miglior equilibrio tra prestazioni, flessibilità e costo per i film dielettrici comuni.

- Se il tuo obiettivo principale è la deposizione su materiali elettronici estremamente sensibili: RPECVD è la scelta migliore, in quanto è specificamente progettata per ridurre al minimo i danni indotti dal plasma.

- Se il tuo obiettivo principale è la crescita di film cristallini di elevata purezza come il diamante: MPCVD è lo standard industriale grazie alla sua capacità di generare il plasma ad alta densità richiesto.

- Se il tuo obiettivo principale è la crescita epitassiale di semiconduttori ad alta velocità: LEPECVD fornisce una capacità unica per creare strati cristallini di alta qualità con difetti minimi.

In definitiva, la scelta della tecnica al plasma corretta consiste nell'abbinare il meccanismo specifico di erogazione dell'energia dello strumento alle esigenze del tuo materiale e substrato.

Tabella riassuntiva:

| Metodo CVD al Plasma | Caratteristiche principali | Applicazioni comuni |

|---|---|---|

| PECVD | Generazione di plasma diretta, versatile | Nitruro di silicio, biossido di silicio nei semiconduttori |

| MPCVD | Plasma ad alta densità, alte velocità di crescita | Film di diamante di elevata purezza |

| RPECVD | Plasma remoto, danni minimi al substrato | Materiali elettronici sensibili |

| LEPECVD | Bassa energia ionica, alte velocità di deposizione | Semiconduttori monocristallini come SiGe |

Hai bisogno di una soluzione CVD al plasma su misura per il tuo laboratorio? Noi di KINTEK siamo specializzati in sistemi avanzati di forni ad alta temperatura, inclusi sistemi CVD/PECVD, supportati da eccezionali capacità di R&S e produzione interna. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, sia che tu stia lavorando con substrati sensibili o che tu richieda film di elevata purezza. Contattaci oggi per migliorare i tuoi processi di deposizione e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è la relazione tra il tasso di crescita del diamante e la qualità nel metodo MPCVD? Bilanciare velocità e purezza per la tua applicazione

- Come si confronta l'MPCVD con altri metodi CVD come l'HFCVD e la torcia al plasma? Scoprite la purezza e l'uniformità superiori del film

- Quali sono i principali vantaggi della MPCVD nella sintesi dei diamanti? Ottenere una produzione di diamanti scalabile e di alta purezza

- In quali settori viene comunemente utilizzato il sistema di deposizione chimica da fase vapore al plasma a microonde? Sblocca la sintesi di materiali ad alta purezza

- Perché l'MPCVD è considerato la pietra angolare della moderna scienza e ingegneria dei materiali? Sblocca materiali ad alta purezza per l'innovazione