Oltre il mondo dei semiconduttori, i forni a deposizione chimica da fase vapore (CVD) sono strumenti indispensabili in una gamma sorprendentemente diversificata di campi specializzati. Il loro impiego si estende all'aerospazio per la creazione di componenti durevoli, all'ottica avanzata per la produzione di lenti e display ad alte prestazioni, al settore energetico per la produzione di celle solari e alla scienza dei materiali all'avanguardia per la sintesi di materiali come il grafene.

La versatilità dei forni CVD non riguarda il forno in sé, ma il processo fondamentale che esso abilita. La CVD consente la costruzione a livello atomico di materiali in film sottili ultra-puri, rendendola una tecnologia di piattaforma per migliorare o creare proprietà materiali completamente nuove su quasi qualsiasi substrato.

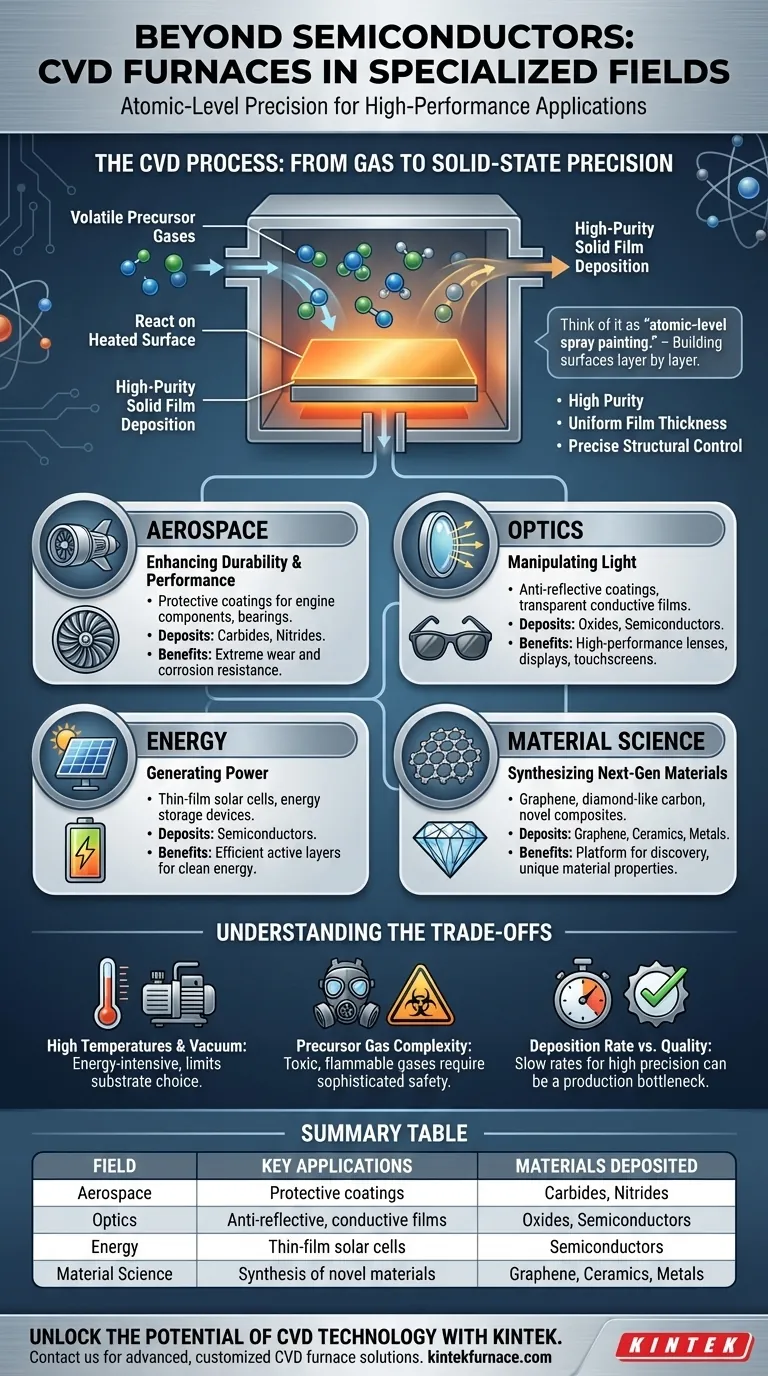

Le Basi: Dal Gas alla Precisione allo Stato Solido

Per capire perché la CVD sia così ampiamente adottata, è necessario esaminare il processo fondamentale. Si tratta meno di riscaldamento e più di una chimica controllata e costruttiva.

Cos'è la Deposizione Chimica da Fase Vapore?

In fondo, la CVD è un processo in cui gas precursori volatili reagiscono o si decompongono su una superficie riscaldata (il substrato) all'interno della camera del forno. Questa reazione chimica si traduce nella deposizione di un materiale solido ad alta purezza come film sottile o rivestimento su quel substrato.

Pensatelo come una forma di "verniciatura a spruzzo a livello atomico". Invece di goccioline di vernice, si utilizzano gas scelti con cura che costruiscono un nuovo strato superficiale solido strato dopo strato con eccezionale precisione.

Perché la CVD è una Tecnologia di Piattaforma

Il valore della CVD deriva dalle sue capacità uniche. Permette a ingegneri e scienziati di creare materiali che spesso sono impossibili da produrre con i metodi tradizionali di fusione e colata.

I vantaggi principali includono elevata purezza, spessore uniforme del film anche su forme complesse e controllo preciso sulla struttura e sulle proprietà del materiale. Questo controllo è ciò che la rende una tecnologia fondamentale per così tanti obiettivi diversi.

Applicazioni Principali Oltre i Microchip

Sebbene sia parte integrante dell'industria dei semiconduttori, la capacità di ingegnerizzare le superfici conferisce ai forni CVD un ruolo critico in molti altri settori ad alta tecnologia.

Migliorare la Durabilità e le Prestazioni

Molte industrie si affidano alla CVD per rendere i pezzi più robusti, più durevoli e resistenti ad ambienti difficili. Questa è un'applicazione primaria nell'industria manifatturiera e aerospaziale.

Queste applicazioni spesso comportano la deposizione di materiali estremamente duri come carburi e nitruri. Questo crea rivestimenti protettivi su utensili da taglio, componenti di motori e cuscinetti, migliorando drasticamente la loro resistenza all'usura e alla corrosione.

Manipolazione di Luce ed Energia

La CVD è essenziale per la fabbricazione di dispositivi che interagiscono con la luce e generano energia. Questo include tutto, dagli occhiali da sole ai pannelli solari e ai display avanzati.

Depositando specifici ossidi o altri materiali semiconduttori, i produttori possono creare rivestimenti antiriflesso, film conduttivi trasparenti per touchscreen e OLED, o gli strati attivi critici nelle celle solari a film sottile.

Sintesi di Materiali di Nuova Generazione

Per gli scienziati dei materiali, i forni CVD sono laboratori per la scoperta. Sono lo strumento principale per la produzione di molti dei materiali avanzati più promettenti.

Questo include la sintesi di materiali bidimensionali come i fogli di grafene per l'elettronica e la filtrazione, la crescita di film di carbonio simile al diamante per rivestimenti a basso attrito e la formazione di nuovi compositi ceramici o metallici attraverso tecniche di metallurgia delle polveri.

Comprendere i Compromessi

Nonostante la sua versatilità, la CVD non è una soluzione universale. La sua potenza comporta requisiti operativi specifici e limitazioni che è importante comprendere.

Alte Temperature e Vuoto

La maggior parte dei processi CVD richiede temperature molto elevate e un vuoto controllato o un ambiente a bassa pressione. Ciò rende l'attrezzatura ad alta intensità energetica e limita i tipi di materiali del substrato che possono essere utilizzati senza essere danneggiati dal calore.

Complessità dei Gas Precursori

Il processo si basa su gas precursori che possono essere altamente tossici, infiammabili o corrosivi. Ciò richiede sofisticati protocolli di sicurezza, sistemi di gestione dei gas e gestione degli scarichi, aggiungendo complessità e costi operativi.

Velocità di Deposizione vs. Qualità

Ottenere i film di altissima qualità, più puri e uniformi spesso richiede una velocità di deposizione molto lenta. Sebbene sia ideale per applicazioni di precisione, questo può rendere la CVD un collo di bottiglia per la produzione ad alto volume e a basso costo rispetto ad altri metodi di rivestimento.

Fare la Scelta Giusta per il Tuo Obiettivo

La rilevanza della CVD dipende interamente dal problema che stai cercando di risolvere. Il suo valore risiede nella creazione di superfici ad alte prestazioni, non di materiali sfusi.

- Se il tuo obiettivo principale è l'ingegneria meccanica o la produzione: considera la CVD come uno strumento critico per creare superfici ad alte prestazioni che resistono all'usura, all'attrito e alla corrosione.

- Se il tuo obiettivo principale è l'elettronica o la fotonica: comprendi la CVD come il processo fondamentale per la costruzione degli strati attivi nei dispositivi a semiconduttore, nelle celle solari e nei display.

- Se il tuo obiettivo principale è la scienza dei materiali o la ricerca e sviluppo: riconosci la CVD come una piattaforma di sintesi versatile per la creazione di materiali e compositi innovativi che sono impossibili da produrre in altro modo.

In definitiva, un forno CVD è uno strumento per trasformare materiali comuni in prodotti ad alte prestazioni ingegnerizzando con precisione le loro superfici a livello atomico.

Tabella riassuntiva:

| Campo | Applicazioni Chiave | Materiali Depositati |

|---|---|---|

| Aerospazio | Rivestimenti protettivi per componenti motore, cuscinetti | Carburi, nitruri |

| Ottica | Rivestimenti antiriflesso, film conduttivi trasparenti | Ossidi, semiconduttori |

| Energia | Celle solari a film sottile, dispositivi energetici | Semiconduttori |

| Scienza dei Materiali | Sintesi di grafene, carbonio simile al diamante, compositi | Grafene, ceramiche, metalli |

Sblocca il potenziale della tecnologia CVD per il tuo laboratorio! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Contattaci oggi per migliorare la tua ricerca con soluzioni di forni CVD su misura!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali sono le tendenze future nella tecnologia CVD? IA, Sostenibilità e Materiali Avanzati

- Cosa sono i film barriera ai gas e come interviene il PECVD nella loro creazione? Scopri le Soluzioni di Imballaggio Avanzate

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Come fa un sistema CVD a garantire la qualità degli strati di carbonio? Raggiungere la precisione nanometrica con KINTEK