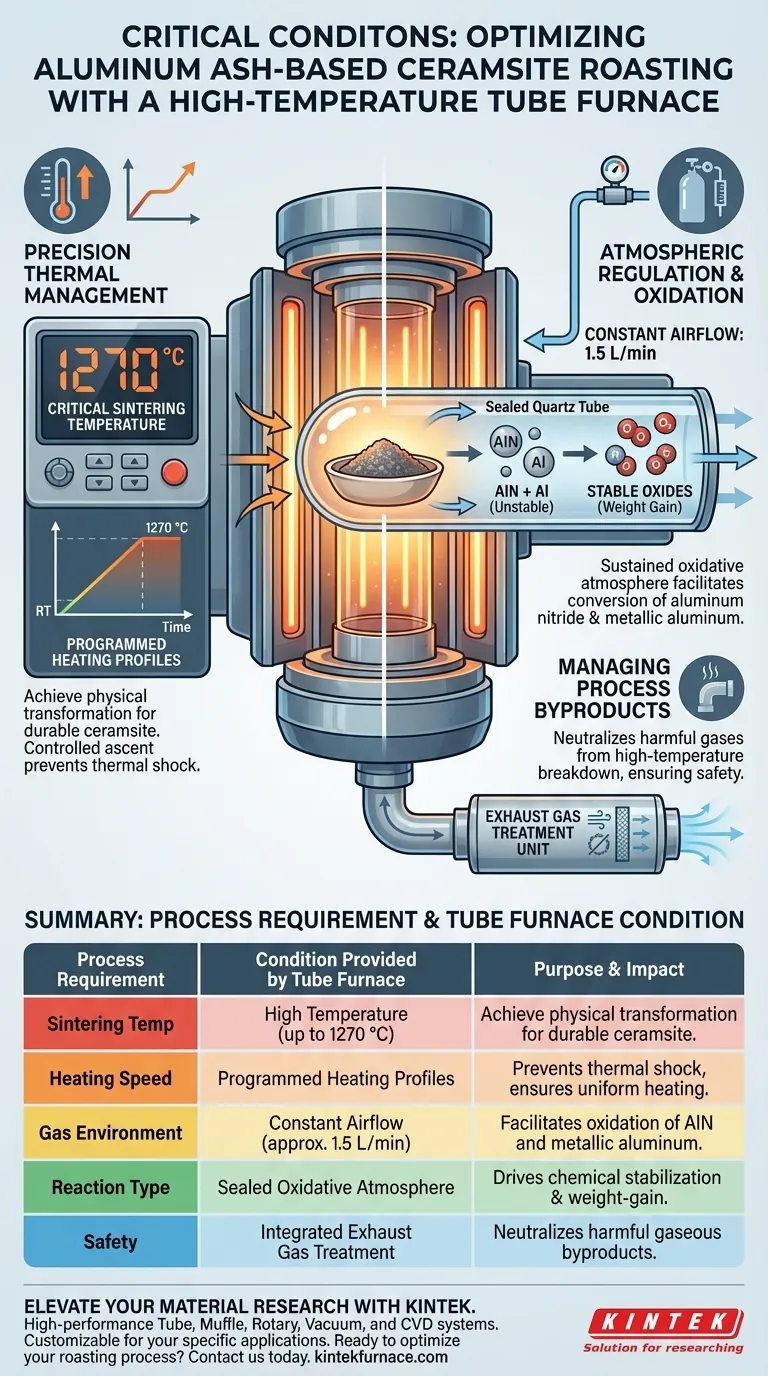

Un forno tubolare ad alta temperatura fornisce la combinazione critica di controllo termico di precisione e regolazione atmosferica necessari per la lavorazione di ceramici a base di ceneri di alluminio. Nello specifico, eroga un ambiente di riscaldamento programmato capace di raggiungere i 1270 °C, mantenendo al contempo un flusso d'aria costante, tipicamente intorno a 1,5 L/min, all'interno di una camera sigillata per favorire reazioni chimiche essenziali.

Sincronizzando alte temperature con un apporto costante di ossigeno, il forno tubolare facilita la conversione di nitruro di alluminio e alluminio metallico instabili in composti stabili. Questo processo non riguarda solo il riscaldamento; riguarda la gestione di una reazione di ossidazione che si traduce in caratteristiche specifiche di aumento di peso essenziali per il prodotto finale.

Gestione Termica di Precisione

Raggiungimento delle Temperature Critiche di Sinterizzazione

Il processo di calcinazione richiede un ambiente termico capace di raggiungere temperature significativamente più elevate rispetto ai forni di essiccazione standard. Un forno tubolare ad alta temperatura è progettato per raggiungere fino a 1270 °C, una soglia critica per la sinterizzazione dell'allumina. A questa temperatura, il materiale subisce le modifiche fisiche necessarie per formare ceramici resistenti.

Profili di Riscaldamento Programmato

Una calcinazione efficace raramente si basa sul calore istantaneo; richiede un aumento controllato della temperatura. Questi forni supportano il riscaldamento programmato, consentendo agli operatori di dettare la velocità di rampa esatta dalla temperatura ambiente al punto di sinterizzazione desiderato. Questa salita controllata garantisce un riscaldamento uniforme e previene lo shock termico del materiale.

Regolazione Atmosferica e Ossidazione

Mantenimento di un Ambiente Ossidativo

La struttura sigillata del forno tubolare è vitale per controllare l'atmosfera chimica. A differenza di un forno aperto, il forno tubolare consente un flusso d'aria preciso e continuo, citato come 1,5 L/min nella lavorazione standard. Questo flusso d'aria garantisce che venga costantemente fornito ossigeno fresco alla superficie del campione durante tutto il ciclo di riscaldamento.

Facilitazione della Conversione Chimica

Il "Bisogno Profondo" primario per questa configurazione specifica è la stabilizzazione chimica della cenere. Il flusso d'aria costante crea una atmosfera ossidativa sostenuta. Questo ambiente favorisce l'ossidazione del nitruro di alluminio (AlN) e dell'alluminio metallico presenti nella cenere grezza. Queste reazioni si traducono in un fenomeno di "aumento di peso", che indica la trasformazione riuscita di componenti instabili in ossidi stabili.

Gestione dei Sottoprodotti del Processo

Gestione delle Emissioni Nocive

La sinterizzazione della cenere di alluminio genera sottoprodotti gassosi che possono essere pericolosi. Una condizione necessaria fornita da una corretta configurazione del forno tubolare è la gestione di queste emissioni. Questi sistemi sono tipicamente dotati di unità di trattamento dei gas di scarico. Ciò garantisce che i gas nocivi rilasciati durante la decomposizione ad alta temperatura della cenere vengano catturati o neutralizzati anziché essere scaricati direttamente nell'ambiente di laboratorio o di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la calcinazione di ceramici a base di ceneri di alluminio, è necessario regolare i parametri del forno in base alle esigenze chimiche specifiche della cenere.

- Se il tuo obiettivo principale è la Stabilità Chimica: Dai priorità alla portata d'aria (1,5 L/min) per garantire un sufficiente apporto di ossigeno per ossidare completamente AlN e alluminio metallico.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Assicurati che il programma di riscaldamento sia calibrato per raggiungere e mantenere i 1270 °C per ottenere una corretta densità di sinterizzazione.

- Se il tuo obiettivo principale è la Sicurezza Operativa: Verifica che l'unità di trattamento dei gas di scarico del forno sia attiva e classificata per i sottoprodotti specifici della sinterizzazione della cenere di alluminio.

Il successo in questo processo si basa sul bilanciamento dell'intensità termica con un preciso flusso atmosferico per guidare le reazioni di ossidazione richieste.

Tabella Riassuntiva:

| Requisito di Processo | Condizione Fornita dal Forno Tubolare | Scopo e Impatto |

|---|---|---|

| Temp. di Sinterizzazione | Alta Temperatura (fino a 1270 °C) | Ottenere la trasformazione fisica per una formazione duratura di ceramici. |

| Velocità di Riscaldamento | Profili di Riscaldamento Programmato | Previene lo shock termico e garantisce un riscaldamento uniforme del materiale. |

| Ambiente Gassoso | Flusso d'Aria Costante (circa 1,5 L/min) | Facilita l'ossidazione del nitruro di alluminio e dell'alluminio metallico. |

| Tipo di Reazione | Atmosfera Ossidativa Sigillata | Guida la stabilizzazione chimica e le caratteristiche di aumento di peso. |

| Sicurezza | Trattamento Integrato dei Gas di Scarico | Neutralizza i sottoprodotti gassosi nocivi durante la sinterizzazione. |

Eleva la Tua Ricerca sui Materiali con KINTEK

La precisione è la differenza tra successo e fallimento nella lavorazione delle ceneri di alluminio. Supportato da R&S e produzione esperte, KINTEK offre sistemi Tubolari, a Muffola, Rotativi, Sottovuoto e CVD ad alte prestazioni progettati per soddisfare i profili termici più esigenti. Sia che tu abbia bisogno di un ambiente controllato a 1270 °C o di una regolazione atmosferica personalizzata per esigenze di laboratorio uniche, i nostri forni sono completamente personalizzabili per le tue applicazioni specifiche.

Pronto a ottimizzare il tuo processo di calcinazione? Contattaci oggi per discutere come i nostri forni ad alta temperatura da laboratorio possono fornire l'integrità strutturale e la stabilità chimica richieste dai tuoi progetti.

Guida Visiva

Riferimenti

- Weiwen He, Qifei Huang. Experimental research on mechanical and impact properties of ceramsite prepared from secondary aluminum dross and municipal solid waste incineration ash. DOI: 10.1186/s42834-024-00239-5

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Come funge da apparecchiatura principale per il consolidamento delle leghe Ti-xCr-2Ge un forno a tubo sotto vuoto?

- Quali sono i vantaggi dell'utilizzo dei forni a tubo? Ottieni precisione e versatilità nella lavorazione termica

- Come funzionano i forni a tubo e dove vengono utilizzati? Scoprite le soluzioni di riscaldamento di precisione

- Come fa un forno tubolare orizzontale a doppia zona a fornire le condizioni per il CVT? Ottimizzare la crescita di cristalli singoli

- Qual è la necessità tecnica dell'utilizzo di un forno tubolare nella sintesi di nanostrutture CoFe@HNCS Master Co-Shell?

- Perché il biochar viene mescolato con KOH e trattato a 800 °C in un forno tubolare? Sblocca i segreti del carbonio poroso gerarchico

- Qual è la funzione di un forno tubolare da laboratorio nella produzione di nanopolveri di BiFeO3? Padronanza della fase di calcinazione

- Quali sono gli usi comuni dei forni a tubo a letto fluido verticale nella ricerca di laboratorio? Scopri le Soluzioni Termiche di Precisione