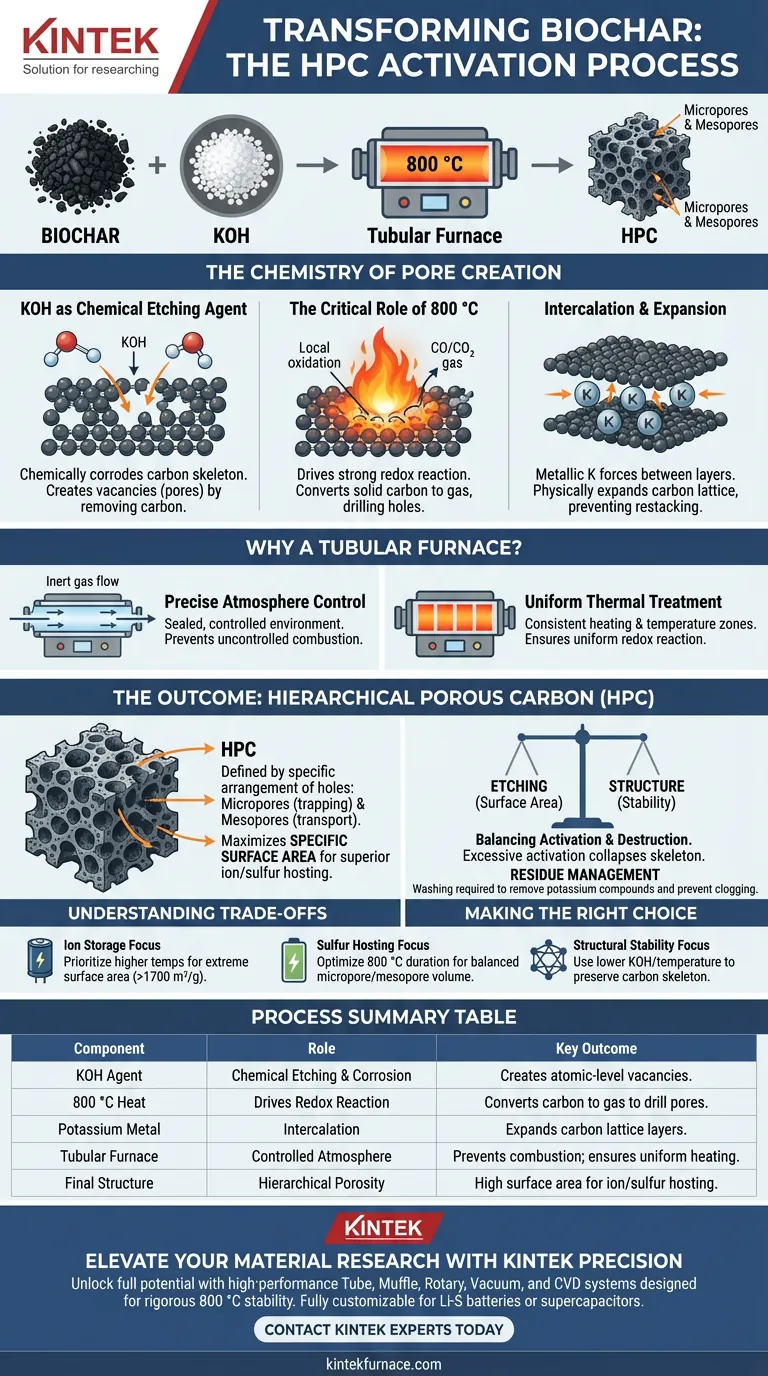

Il biochar viene mescolato con idrossido di potassio (KOH) e trattato a 800 °C per innescare un processo controllato di incisione chimica noto come attivazione. Questa combinazione specifica crea una struttura di pori "gerarchica"—una complessa rete di tunnel microscopici e mesoscopici—ossidando localmente lo scheletro di carbonio. Ciò aumenta significativamente l'area superficiale specifica del materiale, trasformando il biochar in un ospite ad alte prestazioni in grado di accogliere enormi quantità di sostanze attive, come lo zolfo.

Concetto chiave: Il calore intenso del forno tubolare consente al KOH di agire come un agente corrosivo che ossida il carbonio e intercala il metallo di potassio tra gli strati atomici. Questa duplice azione "esfolia" il biochar, generando l'ampia area superficiale e la porosità richieste per le applicazioni avanzate di accumulo di energia.

La chimica della creazione dei pori

Il KOH come agente di incisione chimica

Ad alte temperature, l'idrossido di potassio (KOH) non si limita a rivestire il biochar; lo attacca attivamente.

Il KOH agisce come un potente agente di incisione che corrode chimicamente lo scheletro di carbonio. Questa reazione "mangia" atomi di carbonio specifici, lasciando dietro di sé vacanze che diventano pori.

Il ruolo critico degli 800 °C

La temperatura specifica di 800 °C è scelta per guidare una forte reazione redox tra il carbonio e il KOH.

A questa temperatura, le condizioni termodinamiche innescano l'ossidazione locale. Ciò converte il carbonio solido in gas (CO/CO₂), perforando efficacemente la struttura del materiale per creare micropori e mesopori.

Intercalazione ed espansione

Durante questo processo, il KOH viene ridotto a potassio metallico.

Questo potassio metallico si fa strada tra gli strati di carbonio (un processo chiamato intercalazione). Ciò espande fisicamente il reticolo di carbonio, impedendo agli strati di riimpilarsi e aumentando ulteriormente il volume disponibile per ioni o materiali attivi.

Perché usare un forno tubolare?

Controllo preciso dell'atmosfera

Un forno tubolare è essenziale perché consente un ambiente sigillato e controllato.

Questo processo richiede spesso un'atmosfera inerte o gas riducenti specifici per funzionare correttamente. Il design tubolare impedisce la combustione incontrollata del biochar, che avverrebbe in un ambiente all'aria aperta.

Trattamento termico uniforme

La coerenza è fondamentale per la distribuzione dei pori.

Il forno tubolare fornisce velocità di riscaldamento controllate con precisione e zone di temperatura costanti. Ciò garantisce che la reazione redox avvenga uniformemente in tutto il campione, piuttosto che solo sulla superficie.

Il risultato: Carbonio Poroso Gerarchico (HPC)

Definizione della struttura "gerarchica"

L'obiettivo non è solo creare buchi, ma creare un'organizzazione specifica di buchi.

Questo processo produce un mix di micropori (per intrappolare ioni/zolfo) e mesopori (canali per il trasporto). Questa struttura multilivello è ciò che rende il carbonio "gerarchico".

Massimizzazione dell'area superficiale specifica

La metrica di successo definitiva in questo processo è l'area superficiale specifica.

Massimizzando l'area di contatto, il materiale crea numerosi siti attivi. Ciò consente al carbonio di ospitare significativamente più zolfo o elettroliti, migliorando direttamente le prestazioni nelle batterie e nei supercondensatori.

Comprendere i compromessi

Bilanciare incisione e struttura

C'è una linea sottile tra attivazione e distruzione.

Mentre l'incisione con KOH aumenta l'area superficiale, un'attivazione eccessiva (troppo KOH o temperatura troppo alta) può far collassare lo scheletro di carbonio. Ciò distrugge i percorsi conduttivi e indebolisce meccanicamente il materiale.

Gestione dei residui

Il processo introduce sottoprodotti chimici che devono essere gestiti.

Dopo il trattamento in forno, il materiale richiede spesso lavaggio per rimuovere i composti di potassio residui. Non riuscire a pulire i detriti "incisi" può ostruire proprio i pori che si è lavorato per creare.

Fare la scelta giusta per il tuo obiettivo

Questo processo di attivazione è altamente sintonizzabile. La regolazione dei parametri nel forno tubolare determina le proprietà finali del tuo carbonio.

- Se il tuo obiettivo principale è l'accumulo di ioni (Supercondensatori): Dai priorità a temperature più elevate (fino a 800-1000 °C) per massimizzare l'intercalazione e ottenere aree superficiali estreme (potenzialmente >1700 m²/g).

- Se il tuo obiettivo principale è l'ospitare zolfo (batterie Li-S): Assicurati che la durata del trattamento a 800 °C sia ottimizzata per bilanciare il volume dei micropori per intrappolare lo zolfo con i mesopori per l'accesso all'elettrolita.

- Se il tuo obiettivo principale è la stabilità strutturale: Utilizza un rapporto KOH inferiore o una temperatura leggermente ridotta per preservare lo scheletro di carbonio pur ottenendo un'attivazione moderata.

La precisione del trattamento a 800 °C nel forno tubolare è ciò che trasforma il biochar di basso valore in un nanomateriale funzionale di alto valore.

Tabella riassuntiva:

| Componente del processo | Ruolo nell'attivazione | Risultato chiave |

|---|---|---|

| Agente KOH | Incisione chimica e corrosione | Crea vacanze a livello atomico (pori) |

| Calore a 800 °C | Guida la reazione redox | Converte il carbonio in gas per perforare i pori |

| Metallo di potassio | Intercalazione | Espande gli strati del reticolo di carbonio |

| Forno tubolare | Atmosfera controllata | Previene la combustione; garantisce un riscaldamento uniforme |

| Struttura finale | Porosità gerarchica | Elevata area superficiale per l'ospitare ioni/zolfo |

Migliora la tua ricerca sui materiali con la precisione KINTEK

Sblocca il pieno potenziale dei tuoi esperimenti di attivazione del carbonio con le soluzioni di laboratorio ad alte prestazioni di KINTEK. Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, forniamo sistemi tubolari, muffole, rotativi, sottovuoto e CVD ad alta precisione progettati per mantenere la rigorosa stabilità termica a 800 °C e le atmosfere inerti richieste per una produzione superiore di carbonio poroso gerarchico (HPC).

Sia che tu stia ottimizzando l'ospitare zolfo per batterie Li-S o massimizzando l'area superficiale per supercondensatori, la nostra attrezzatura è completamente personalizzabile per soddisfare le tue esigenze di ricerca uniche. Garantisci un trattamento termico uniforme e risultati ripetibili ogni volta.

Pronto a trasformare la tua ricerca sul biochar?

Contatta oggi stesso gli esperti KINTEK

Guida Visiva

Riferimenti

- Arunakumari Nulu, Keun Yong Sohn. N-doped CNTs wrapped sulfur-loaded hierarchical porous carbon cathode for Li–sulfur battery studies. DOI: 10.1039/d3ra08507d

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali sono alcune applicazioni primarie del forno a tubo da 70 mm? Sblocca la precisione nella ricerca sui materiali

- Quali sono i punti chiave per ottimizzare un forno a tubo sdoppiato? Aumenta la precisione e l'efficienza nel tuo laboratorio

- Quali opzioni di controllo sono disponibili per i forni a tubo? Scala da riscaldamento semplice ad automazione complessa

- Qual è la funzione principale di un forno tubolare ad alta temperatura nella CVD di ZnS? Padronanza della Sintesi di Nanostrutture Precise

- Qual è la funzione di un forno tubolare nella sinterizzazione dell'acciaio inossidabile duplex al boro? Ottieni risultati di alta precisione

- In che modo il campo termico uniforme fornito da un forno a resistenza a tubo verticale influisce sugli esperimenti di equilibrio di fase?

- A cosa serve un forno elettrico orizzontale? Ottenere una lavorazione termica precisa in ambienti controllati

- Quali sono gli usi comuni dei forni a tubo? Riscaldamento di precisione per la sintesi e il controllo dei materiali