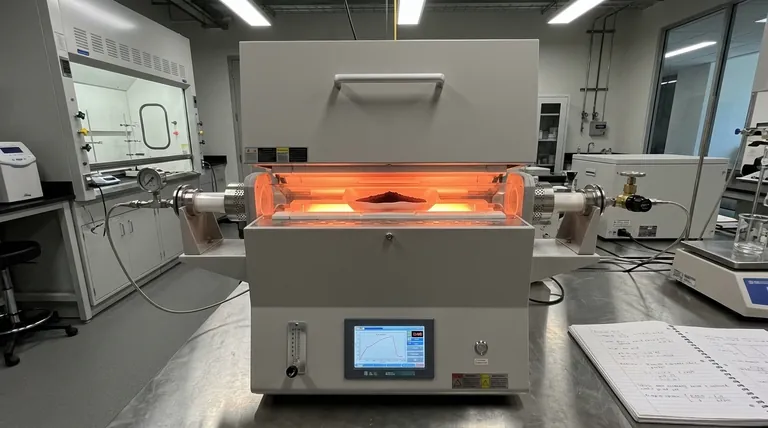

Nelle fasi finali di produzione della nanopolvere di ferrite di bismuto (BiFeO3), il forno tubolare da laboratorio o il forno a resistenza da muffola funge da recipiente critico per la calcinazione.

Questa apparecchiatura sottopone le polveri precursori, tipicamente create tramite metodi idrotermali, a un ambiente ad alta temperatura rigorosamente controllato per guidare trasformazioni chimiche e fisiche essenziali. Mantenendo una temperatura costante, come 400°C per tre ore, il forno assicura che il materiale passi da un precursore grezzo a un nanomateriale funzionale.

Il forno fornisce un campo termico uniforme che funge da catalizzatore per la purezza di fase. Non si limita ad asciugare la polvere; fornisce l'energia necessaria per disidratare la struttura, decomporre i residui organici e cristallizzare il materiale in una forma stabile e monofase.

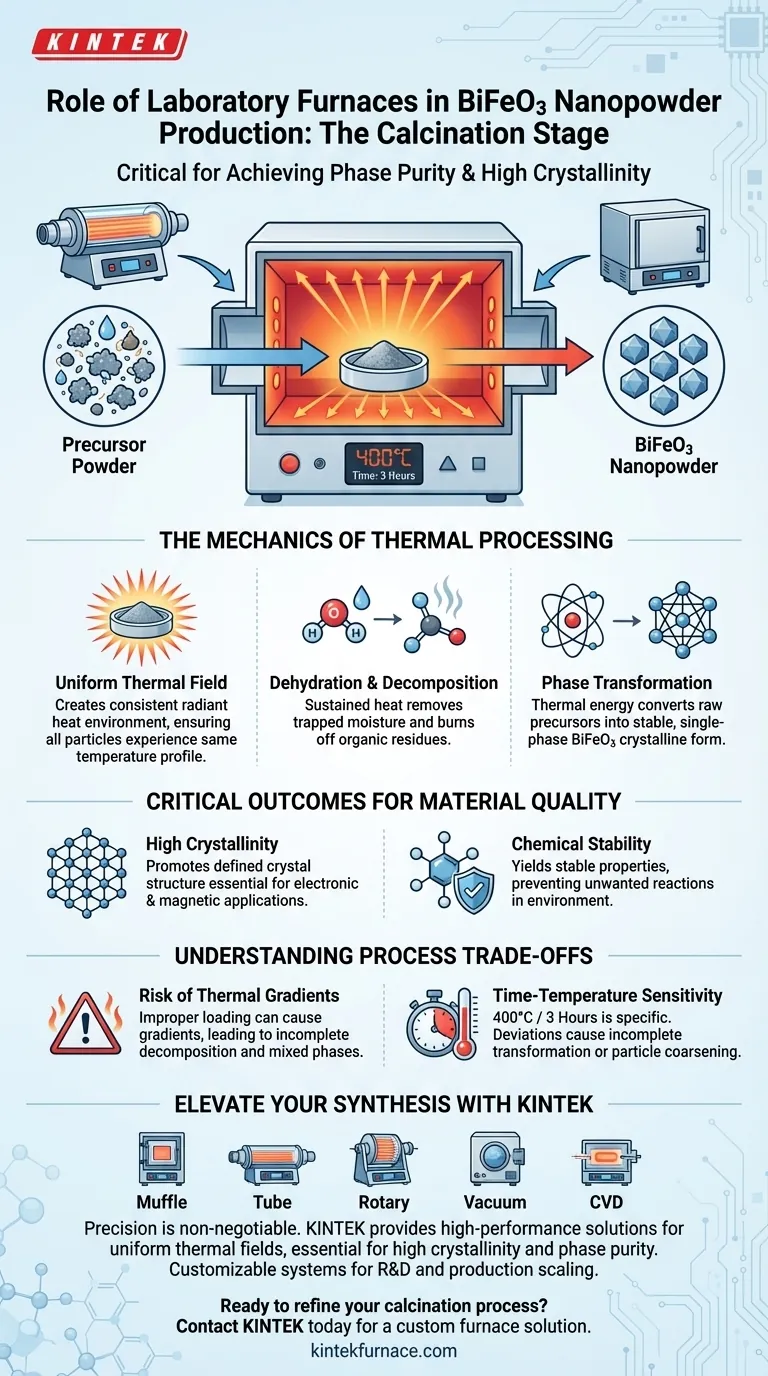

La meccanica della lavorazione termica

Generazione di un campo termico uniforme

La funzione principale del forno è creare un campo termico uniforme e costante attorno al campione.

A differenza del riscaldamento in aria aperta, un forno a resistenza o tubolare avvolge il campione con calore radiante, garantendo che ogni particella della polvere precursore sperimenti lo stesso identico profilo di temperatura.

Guida alla disidratazione e alla decomposizione

La polvere precursore che entra nel forno contiene spesso acqua residua e componenti organici rimasti dal processo di sintesi.

Il calore sostenuto guida la disidratazione, rimuovendo l'umidità intrappolata nella struttura molecolare. Contemporaneamente, innesca la decomposizione, bruciando efficacemente i residui organici che altrimenti agirebbero come contaminanti nel prodotto finale.

Induzione della trasformazione di fase

La funzione più critica del forno è consentire la trasformazione di fase.

L'energia termica riorganizza la struttura atomica del precursore. Questo riarrangiamento converte gli ingredienti grezzi nella specifica disposizione cristallina richiesta per la ferrite di bismuto, eliminando fasi intermedie o di impurità.

Risultati critici per la qualità del materiale

Ottenere un'alta cristallinità

Affinché le nanopolveri funzionino correttamente nelle applicazioni elettroniche o magnetiche, devono avere una struttura cristallina definita.

Il processo di calcinazione promuove un'alta cristallinità, garantendo che gli atomi siano ordinati in uno schema preciso e ripetitivo. Questa integrità strutturale è direttamente collegata alle metriche di prestazione finali del materiale.

Garantire la stabilità chimica

Una polvere correttamente calcinata produce un materiale con proprietà chimiche stabili.

Completando la reazione nel forno, i nanocristalli finali di BiFeO3 vengono resi chimicamente inerti rispetto al loro ambiente, prevenendo ulteriori reazioni indesiderate durante la manipolazione o l'applicazione successiva.

Comprendere i compromessi del processo

Il rischio di gradienti termici

Sebbene questi forni siano progettati per l'uniformità, un caricamento o una calibrazione impropri possono creare gradienti termici.

Se il campo termico non è uniforme, parti della polvere potrebbero non raggiungere la soglia di decomposizione. Ciò si traduce in un prodotto finale contaminato da residui organici o fasi miste, compromettendo la purezza del lotto.

Sensibilità tempo-temperatura

I parametri citati—400°C per tre ore—sono specifici per ottenere la fase desiderata.

Deviare da questa finestra precisa presenta un compromesso. Tempo o temperatura insufficienti portano a una trasformazione incompleta, mentre un calore eccessivo può causare l'ingrossamento delle particelle, facendo perdere alla nanopolvere le sue preziose caratteristiche di elevata superficie.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità delle tue nanopolveri di ferrite di bismuto, devi adattare i parametri del tuo forno ai requisiti specifici del tuo materiale.

- Se la tua attenzione principale è la purezza di fase: Dai priorità a una capacità del forno che garantisca un campo termico uniforme per garantire l'eliminazione completa delle fasi di impurità e dei residui organici.

- Se la tua attenzione principale è la coerenza del processo: Aderisci rigorosamente ai protocolli di calcinazione verificati (ad esempio, mantenimento costante a 400°C) per garantire un'alta cristallinità riproducibile tra diversi lotti.

- Se la tua attenzione principale è la flessibilità R&D: Utilizza forni tubolari, che sono standard per esplorare nuovi parametri di sintesi e sviluppo di processi su piccola scala nella scienza dei materiali.

Controllando con precisione la storia termica del tuo precursore, trasformi una miscela chimica grezza in un nanomateriale monofase ad alte prestazioni.

Tabella riassuntiva:

| Funzione del processo | Meccanismo | Impatto sulla nanopolvere di BiFeO3 |

|---|---|---|

| Disidratazione | Rimozione sostenuta dell'umidità tramite calore | Rimuove l'acqua strutturale e il contenuto di umidità |

| Decomposizione | Degradazione termica degli organici | Elimina contaminanti e materia organica residua della sintesi |

| Trasformazione di fase | Riarrangiamento atomico a 400°C | Converte i precursori in BiFeO3 cristallino stabile e monofase |

| Uniformità termica | Avvolgimento con calore radiante | Garantisce proprietà uniformi del materiale e previene fasi di impurità |

Migliora la tua sintesi di nanomateriali con KINTEK

La precisione è non negoziabile nelle fasi finali della produzione di ferrite di bismuto. KINTEK fornisce soluzioni di laboratorio ad alte prestazioni, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, specificamente progettati per mantenere i campi termici uniformi richiesti per un'alta cristallinità e purezza di fase.

Supportati da R&D esperta e produzione di livello mondiale, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di scienza dei materiali. Sia che tu stia ottimizzando protocolli di R&D o aumentando la produzione, KINTEK garantisce che le tue nanopolveri raggiungano una stabilità chimica e prestazioni superiori.

Pronto a perfezionare il tuo processo di calcinazione? Contatta KINTEK oggi stesso per una soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Farzaneh Abbasi, Marjan Tanzifi. RSM optimization and morphological investigation of bismuth ferrite for photodegradation of organic pollutant under visible light. DOI: 10.1038/s41598-025-16568-3

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Perché vengono utilizzate le coperte in fibra ceramica nei forni a tubo ad attuazione lineare? Aumentare l'efficienza e la sicurezza del laboratorio

- Per quali tipi di applicazioni sono adatte le fornaci a tubo? Ideali per un trattamento termico preciso in laboratorio.

- Qual è lo scopo principale dell'utilizzo di un forno tubolare protetto da atmosfera? Ottimizzare la sintesi di carbonio co-drogato N/S

- Quali sono i vantaggi dell'utilizzo di un forno a tubo di quarzo riscaldato a induzione per il ricottura di $\beta$-Ga$_2$O$_3$? Aumenta il tuo throughput

- Come si pulisce un forno a tubo in allumina? Garantire prestazioni di punta e longevità

- Qual è la funzione di un forno a tubo a diffusione di fosforo? Creazione di eterogiunzioni MoS2/Si con precisione

- Quale ruolo svolge un forno tubolare nella preparazione di film sottili di g-C3N4? Ottimizza la tua sintesi CVD a parete calda

- Qual è la funzione di un reattore a tubo durante il processo di riduzione del minerale di siderite? Ottimizza il tuo processo di metallizzazione