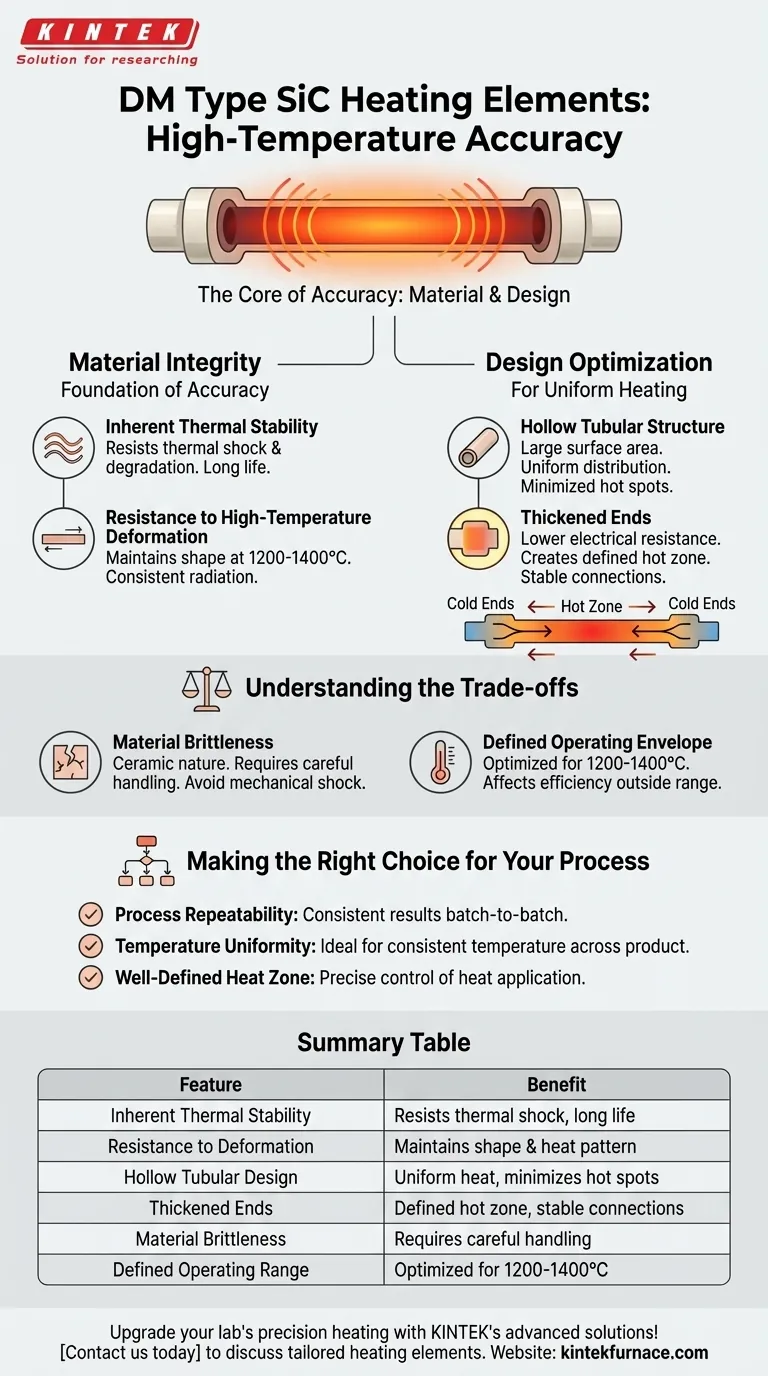

In sostanza, l'idoneità degli elementi riscaldanti in carburo di silicio (SiC) di tipo DM per l'accuratezza alle alte temperature deriva da due fattori: l'intrinseca stabilità fisica del materiale carburo di silicio stesso e un design specializzato caratterizzato da un tubo cavo con estremità ispessite. Questa combinazione assicura che l'elemento produca calore costante e uniforme senza deformarsi o degradarsi a temperature operative estreme.

La chiave della precisione del tipo DM non è solo il suo materiale, ma la sua geometria. Il materiale SiC stabile impedisce la deformazione, mentre il design cavo con estremità spesse crea una zona di riscaldamento prevedibile e uniforme, essenziale per i processi sensibili alla temperatura.

Le fondamenta dell'accuratezza: integrità del materiale

Le prestazioni di qualsiasi elemento riscaldante iniziano dal materiale grezzo di cui è composto. Il carburo di silicio è scelto specificamente per le sue caratteristiche robuste alle alte temperature.

Stabilità termica intrinseca

Il carburo di silicio è altamente resistente agli shock termici, il che significa che può sopportare cicli rapidi di riscaldamento e raffreddamento. Questa proprietà impedisce lo sviluppo di microfratture o degradazione nel tempo, portando a una vita operativa più lunga e prevedibile.

Resistenza alla deformazione ad alta temperatura

Fondamentalmente, gli elementi in SiC non si piegano, non si deformano o si alterano nemmeno alle loro temperature operative di picco di 1200-1400°C. Un elemento che mantiene la sua forma mantiene anche il suo schema di irraggiamento termico, che è la fonte primaria della sua accuratezza e consistenza.

Ottimizzazione del design per un riscaldamento uniforme

Mentre il materiale fornisce stabilità, la forma specifica del tipo DM è ingegnerizzata per erogare quel calore con precisione e uniformità.

La struttura tubolare cava

Il design a tubo cavo dell'elemento fornisce una superficie ampia e costante. Ciò consente un irraggiamento termico uniforme sia verso l'esterno nella camera del forno sia verso l'interno del tubo, contribuendo a una distribuzione della temperatura molto omogenea e minimizzando i punti caldi.

Il ruolo delle estremità ispessite

Le estremità ispessite non servono solo come supporto strutturale; sono una parte critica del design elettrico. Queste estremità hanno una resistenza elettrica inferiore rispetto alla parte riscaldante centrale. Questo design forza la maggior parte del calore a essere generata nella zona calda centrale e sottile, mentre le estremità rimangono più fredde, fungendo da punti di connessione stabili. Ciò crea un'area di riscaldamento chiaramente definita e previene le fluttuazioni di temperatura vicino ai terminali.

Comprendere i compromessi

Nessuna soluzione tecnica è priva di compromessi. Comprendere i limiti degli elementi SiC di tipo DM è fondamentale per utilizzarli con successo.

Fragilità del materiale

Sebbene termicamente robusto, il carburo di silicio è un materiale ceramico ed è intrinsecamente duro e fragile. Gli elementi devono essere maneggiati con cura durante l'installazione e la manutenzione, poiché uno shock meccanico o un impatto possono facilmente provocarne la frattura.

Ambito operativo definito

Questi elementi sono ottimizzati per un intervallo di temperatura specifico, tipicamente tra 1200°C e 1400°C. Operare significativamente al di sotto o al di sopra di questo intervallo può influire sulla loro efficienza e durata, rendendoli inadatti per processi che richiedono temperature più basse.

Fare la scelta giusta per il tuo processo

Applicare questa conoscenza dipende interamente dall'obiettivo specifico della tua applicazione ad alta temperatura.

- Se la tua attenzione principale è la ripetibilità del processo: La resistenza alla deformazione del tipo DM assicura che il tuo profilo di riscaldamento non cambi nel tempo, portando a risultati altamente coerenti da lotto a lotto.

- Se la tua attenzione principale è l'uniformità della temperatura: Il design tubolare cavo fornisce una superficie radiante ampia e uniforme, rendendolo ideale per applicazioni in cui una temperatura costante su tutto il prodotto è fondamentale.

- Se la tua attenzione principale è una zona di calore ben definita: L'uso di estremità fredde ispessite crea una zona calda distinta, offrendoti un controllo preciso su dove viene applicato il calore all'interno del tuo forno.

In definitiva, la combinazione di materiale stabile e design intelligente del tipo DM fornisce il calore affidabile e preciso necessario per le applicazioni più impegnative.

Tabella riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Stabilità termica intrinseca | Resiste agli shock termici e al degrado per una lunga durata |

| Resistenza alla deformazione | Mantiene la forma e lo schema di irraggiamento termico alle alte temperature |

| Design tubolare cavo | Fornisce una distribuzione uniforme del calore e minimizza i punti caldi |

| Estremità ispessite | Crea una zona calda definita e connessioni elettriche stabili |

| Fragilità del materiale | Richiede una manipolazione attenta per evitare fratture |

| Intervallo operativo definito | Ottimizzato per 1200-1400°C, garantendo efficienza e durata |

Aggiorna il riscaldamento di precisione del tuo laboratorio con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori sistemi per forni ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo le tue esigenze sperimentali uniche per una precisione ed efficienza superiori. Contattaci oggi per discutere come i nostri elementi riscaldanti su misura possono migliorare il tuo processo!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata