In sostanza, i forni tubolari servono come strumenti di alta precisione per il trattamento termico, creando un ambiente termico strettamente controllato per alterare deliberatamente le proprietà dei materiali. Sono indispensabili per processi in cui l'uniformità della temperatura, il controllo dell'atmosfera e la prevenzione della contaminazione sono fondamentali per ottenere specifiche caratteristiche dei materiali in metalli, ceramiche e altri materiali avanzati.

Il ruolo fondamentale di un forno tubolare non è semplicemente quello di generare alte temperature, ma di fornire un ambiente sigillato, uniforme e controllabile. Questo isolamento all'interno del tubo è ciò che consente modifiche avanzate dei materiali difficili da ottenere con altri tipi di forni.

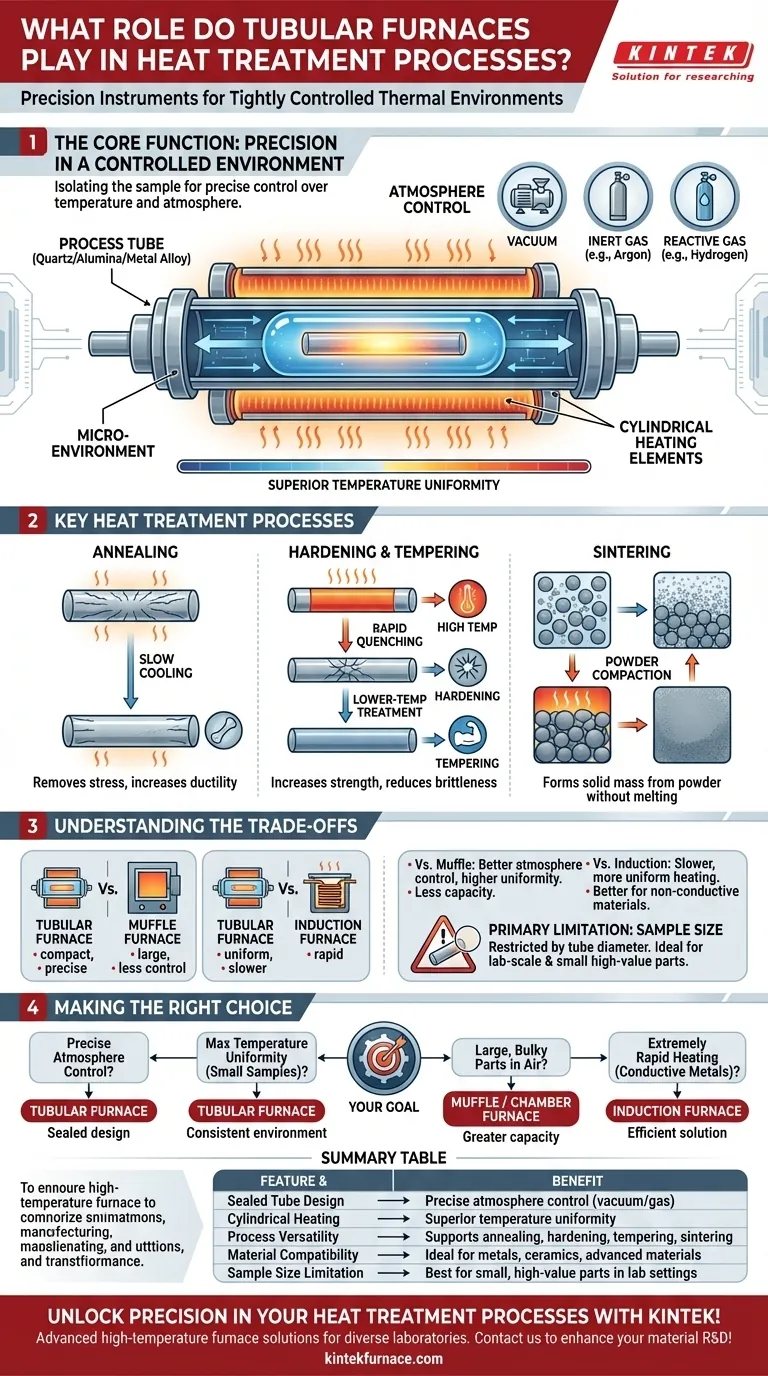

La funzione principale: precisione in un ambiente controllato

Le capacità uniche di un forno tubolare derivano direttamente dal suo design, che si concentra su un tubo di processo. Questa differenza fondamentale lo distingue dai forni "a scatola" o "a muffola" più generici.

Il ruolo centrale del tubo di processo

Il campione non viene posizionato in una camera aperta; viene inserito all'interno di un tubo, tipicamente realizzato in quarzo, allumina o una lega metallica. Questo tubo agisce come un micro-ambiente, isolando il materiale dagli elementi riscaldanti e dall'atmosfera esterna.

I tubi di quarzo sono particolarmente comuni grazie alla loro elevata stabilità termica, inerzia chimica e bassa espansione termica, che previene le fessurazioni durante i rapidi cambiamenti di temperatura.

Raggiungimento di un'uniformità di temperatura superiore

Gli elementi riscaldanti sono disposti cilindricamente attorno al tubo di processo. Questa configurazione crea una zona di temperatura altamente uniforme lungo la lunghezza centrale del tubo, assicurando che l'intero campione sperimenti le stesse condizioni termiche. Questa uniformità è cruciale per risultati coerenti e ripetibili.

Controllo dell'atmosfera abilitante

La natura sigillata del tubo è la sua caratteristica più potente. Consente agli operatori di creare un'atmosfera specifica attorno al campione. Ciò può comportare la creazione di un vuoto per rimuovere gas reattivi come l'ossigeno, o l'introduzione di gas inerti specifici (es. Argon) o reattivi (es. Idrogeno) per influenzare le reazioni chimiche durante il trattamento termico.

Principali processi di trattamento termico nei forni tubolari

Questo preciso controllo sulla temperatura e sull'atmosfera rende i forni tubolari ideali per una serie di applicazioni sensibili di trattamento termico.

Ricottura

Questo processo comporta il riscaldamento di un materiale e il successivo raffreddamento lento per eliminare le tensioni interne e aumentarne la duttilità (capacità di deformarsi senza fratturarsi). Un forno tubolare consente un controllo molto preciso di queste lente velocità di raffreddamento.

Tempra e rinvenimento

La tempra aumenta la resistenza di un metallo riscaldandolo a un'alta temperatura e quindi raffreddandolo rapidamente (quenching). Il rinvenimento è un trattamento successivo a temperatura inferiore utilizzato per ridurre la fragilità che la tempra può causare. Il preciso controllo della temperatura di un forno tubolare è fondamentale per raggiungere gli obiettivi esatti per entrambi i processi.

Sinterizzazione

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale da una polvere usando il calore, senza fonderlo fino al punto di liquefazione. I forni tubolari sono ampiamente utilizzati per la sinterizzazione di ceramiche e polveri metalliche, soprattutto quando è richiesta un'atmosfera controllata per prevenire l'ossidazione.

Comprendere i compromessi: forni tubolari rispetto ad altri forni

Sebbene potente, un forno tubolare non è sempre lo strumento giusto. Comprendere la sua relazione con altri tipi di forni è fondamentale per prendere una decisione informata.

Forni tubolari vs. forni a muffola

I forni a muffola (o a camera) sono "scatole calde" per uso generale adatte al riscaldamento di materiali in aria. Sebbene possano gestire parti più grandi o di forma più scomoda, offrono un controllo dell'atmosfera molto limitato e un'uniformità di temperatura meno precisa rispetto a un forno tubolare.

Forni tubolari vs. forni a induzione

I forni a induzione riscaldano materiali conduttivi direttamente e molto rapidamente utilizzando un campo elettromagnetico. Sono estremamente efficienti per processi come la tempra rapida. Tuttavia, i forni tubolari sono superiori per applicazioni che richiedono un riscaldamento più lento e altamente uniforme dell'intero campione o per la lavorazione di materiali non conduttivi come le ceramiche.

Limitazione principale: dimensioni del campione

Il compromesso più significativo di un forno tubolare è il suo volume di campionamento limitato. Il diametro del tubo di processo limita intrinsecamente le dimensioni dei componenti che possono essere trattati, rendendoli più adatti per lavori su scala di laboratorio, ricerca o la lavorazione di parti piccole e di alto valore.

Fare la scelta giusta per il tuo obiettivo

La scelta del forno corretto dipende interamente dai requisiti specifici del tuo processo di trattamento termico.

- Se il tuo obiettivo principale è il controllo preciso dell'atmosfera (vuoto o gas specifico): Un forno tubolare è la scelta essenziale grazie al suo design a tubo sigillato.

- Se il tuo obiettivo principale è la massima uniformità di temperatura per campioni piccoli: Un forno tubolare offre l'ambiente termico più coerente e ripetibile.

- Se il tuo obiettivo principale è la lavorazione di parti grandi, ingombranti o numerose in aria: Un forno a muffola o a camera offre maggiore capacità e praticità.

- Se il tuo obiettivo principale è il riscaldamento estremamente rapido di metalli conduttivi: Un forno a induzione è la soluzione più efficiente.

La comprensione di questi principi fondamentali garantisce la selezione non solo di un forno, ma dello strumento preciso per raggiungere le proprietà desiderate dei materiali.

Tabella riassuntiva:

| Caratteristica | Beneficio |

|---|---|

| Design a tubo sigillato | Consente un controllo preciso dell'atmosfera (vuoto o gas) |

| Riscaldamento cilindrico | Fornisce un'uniformità di temperatura superiore |

| Versatilità di processo | Supporta ricottura, tempra, rinvenimento e sinterizzazione |

| Compatibilità dei materiali | Ideale per metalli, ceramiche e materiali avanzati |

| Limitazione delle dimensioni del campione | Ideale per parti piccole e di alto valore in contesti di laboratorio |

Sblocca la precisione nei tuoi processi di trattamento termico con KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, tubolari, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da una forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni tubolari possono migliorare la tua ricerca e sviluppo sui materiali!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione