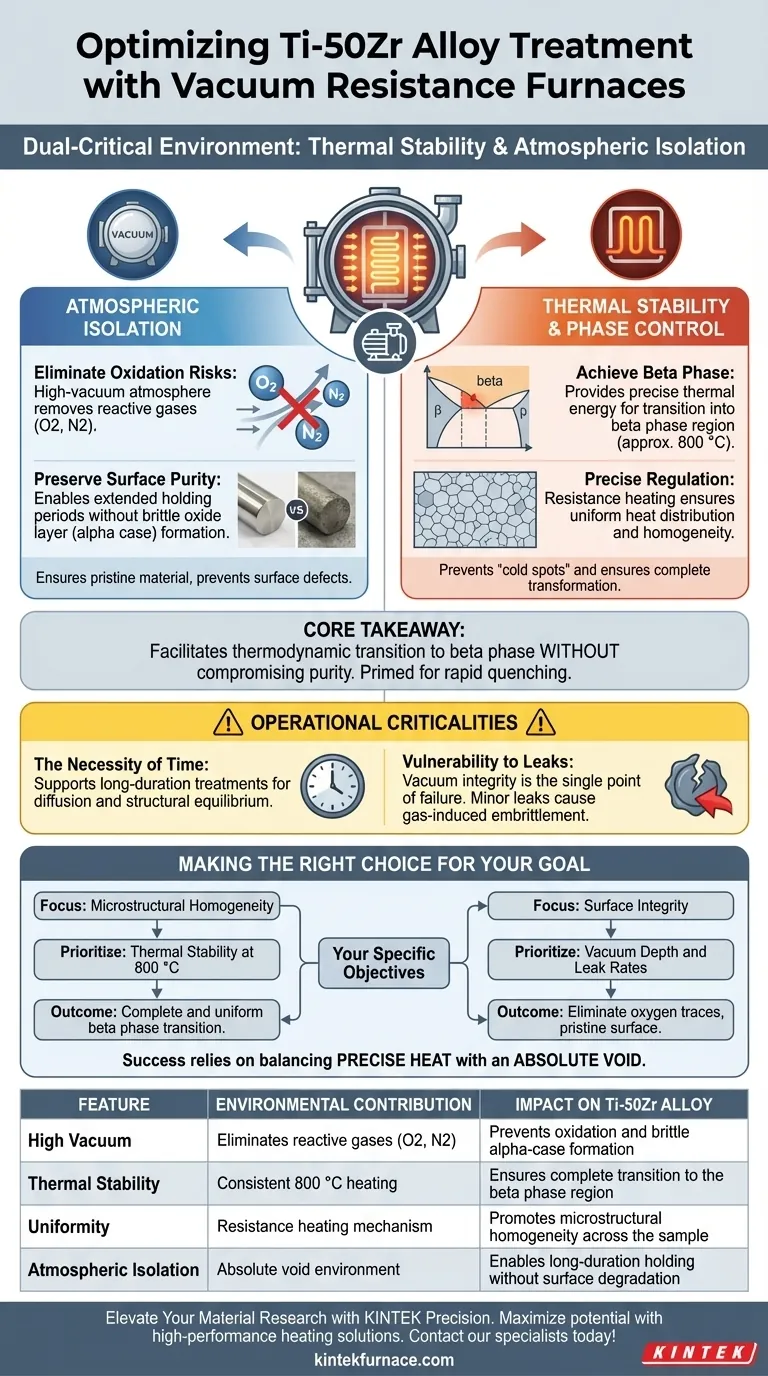

I forni a resistenza sottovuoto forniscono un ambiente a duplice criticità: stabilità termica e isolamento atmosferico. Nello specifico, mantengono un'alta temperatura stabile (tipicamente intorno agli 800 °C) creando al contempo un'atmosfera ad alto vuoto per prevenire completamente l'ossidazione durante il trattamento di soluzione delle leghe Ti–50Zr.

Concetto chiave La funzione principale di questo ambiente è facilitare una transizione termodinamica nella regione della fase beta senza compromettere la purezza del materiale. Eliminando l'ossigeno durante i periodi di mantenimento prolungati, il forno garantisce che la microstruttura della lega sia pronta per un rapido raffreddamento, priva di degradazione superficiale o infragilimento.

Il ruolo dell'isolamento atmosferico

Eliminazione dei rischi di ossidazione

La caratteristica ambientale più critica fornita è un'atmosfera ad alto vuoto. Le leghe Ti–50Zr contengono elementi altamente reattivi che si legano chimicamente all'ossigeno e all'azoto quasi istantaneamente a temperature elevate.

Preservazione della purezza superficiale

Rimuovendo i gas reattivi, il forno consente periodi di mantenimento prolungati senza la formazione di uno strato di ossido fragile (caso alfa). Ciò garantisce che il materiale rimanga incontaminato, prevenendo difetti superficiali che potrebbero innescare cricche o ridurre le prestazioni meccaniche.

Stabilità termica e controllo di fase

Raggiungere la fase beta

Il forno fornisce l'energia termica precisa necessaria per portare la microstruttura della lega nella regione della fase beta. Questo è lo stato fondamentale necessario affinché le proprietà desiderate vengano bloccate nei successivi passaggi di raffreddamento.

Regolazione precisa della temperatura

Mantenere una temperatura stabile, come 800 °C, è essenziale per l'omogeneità. Il meccanismo di riscaldamento a resistenza garantisce una distribuzione uniforme del calore, prevenendo "punti freddi" in cui la trasformazione di fase potrebbe rimanere incompleta.

Criticità operative e vincoli

La necessità del tempo

L'ambiente è progettato per supportare trattamenti di soluzione di lunga durata. A differenza dei metodi di riscaldamento rapido, questo ambiente è ottimizzato per l'equilibrio, consentendo tempo sufficiente affinché avvengano diffusioni e cambiamenti strutturali a livello atomico.

Vulnerabilità alle perdite

Poiché il processo si basa interamente sull'assenza di atmosfera, l'integrità del vuoto è l'unico punto di guasto. Anche perdite minime durante il mantenimento ad alta temperatura possono causare infragilimento indotto da gas, rovinando di fatto la duttilità della lega.

Fare la scelta giusta per il tuo obiettivo

Quando configuri il tuo setup sperimentale per il trattamento di soluzione di Ti–50Zr, considera i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è l'omogeneità microstrutturale: dai priorità alla stabilità termica a 800 °C per garantire una transizione completa e uniforme alla fase beta.

- Se il tuo obiettivo principale è l'integrità superficiale: dai priorità alla profondità del vuoto e ai tassi di perdita per eliminare ogni traccia di ossigeno durante il periodo di mantenimento prolungato.

In definitiva, il successo del trattamento si basa sul bilanciamento tra calore preciso e vuoto assoluto.

Tabella riassuntiva:

| Caratteristica | Contributo ambientale | Impatto sulla lega Ti–50Zr |

|---|---|---|

| Alto vuoto | Elimina i gas reattivi (O2, N2) | Previene l'ossidazione e la formazione di un fragile caso alfa |

| Stabilità termica | Riscaldamento costante a 800 °C | Garantisce la transizione completa alla regione della fase beta |

| Uniformità | Meccanismo di riscaldamento a resistenza | Promuove l'omogeneità microstrutturale in tutto il campione |

| Isolamento atmosferico | Ambiente di vuoto assoluto | Consente un mantenimento prolungato senza degradazione superficiale |

Eleva la tua ricerca sui materiali con KINTEK Precision

Massimizza il potenziale delle tue leghe Ti–50Zr con soluzioni di riscaldamento ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi specializzati sottovuoto, a muffola, a tubo e CVD progettati per soddisfare le rigorose esigenze dei trattamenti di soluzione. Sia che tu richieda un'integrità del vuoto superiore per prevenire l'infragilimento o una regolazione termica precisa per le transizioni di fase, i nostri forni da laboratorio personalizzabili sono costruiti secondo le tue specifiche uniche.

Pronto a garantire la purezza e le prestazioni dei tuoi materiali avanzati?

Contatta oggi i nostri specialisti per trovare la tua soluzione di forno perfetta!

Guida Visiva

Riferimenti

- Improved Strength and Corrosion Resistance of Ti–50Zr Alloy Through Heat Treatment. DOI: 10.1002/adem.202501828

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è il significato dell'ambiente sottovuoto per la sinterizzazione dell'acciaio inossidabile? Sblocca purezza ad alta densità

- Perché la sospensione di carburo di silicio (SiC) deve essere lavorata in un essiccatore sotto vuoto? Garantire la purezza e prevenire l'agglomerazione

- Come si riduce lo spreco di termocoppie nei forni sottovuoto ad alta temperatura? Prolungare la durata con sistemi ibridi

- Come una fornace a vuoto verticale facilita la fabbricazione di fili di MgB2? Padronanza dei processi interni di rivestimento in magnesio

- Come fa un forno per sinterizzazione sottovuoto ad alta temperatura a facilitare la sinterizzazione RS-SiC? Raggiungere la massima densità e purezza

- Perché un forno a scatola sottovuoto ad alta temperatura è fondamentale per le leghe Ti-11Cr? Garantire un'omogeneizzazione ad alta purezza

- Quali sono i diversi metodi di movimentazione del carico per i forni a più camere? Ottimizza il tuo processo di trattamento termico

- Cos'è la sinterizzazione in atmosfera di vuoto? Ottenere la massima purezza per componenti ad alte prestazioni