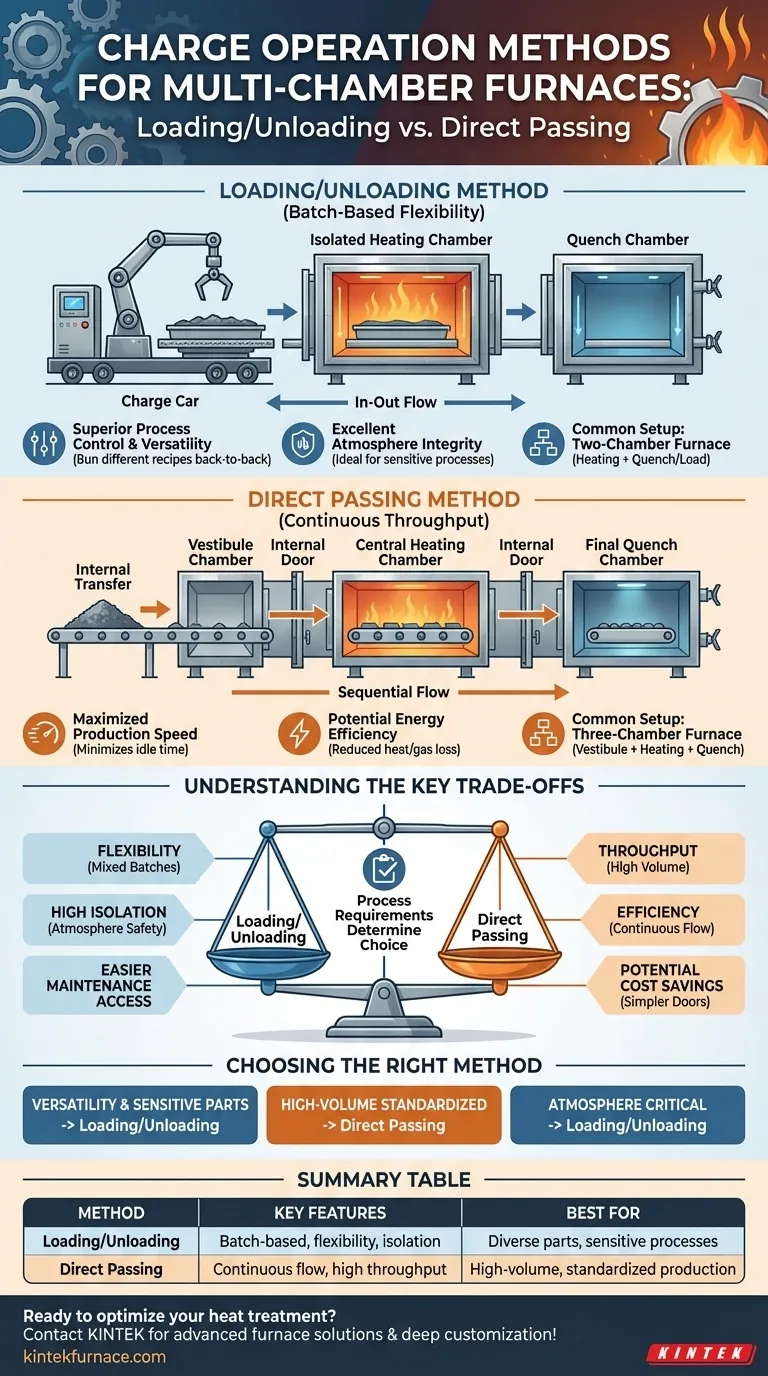

Nel trattamento termico industriale, i due metodi fondamentali di movimentazione del carico per i forni a più camere sono il metodo di carico/scarico e il metodo di passaggio diretto. Questi design dettano come il materiale si sposta tra le zone di riscaldamento, lavorazione e tempra, costituendo la base della filosofia operativa del forno e influenzando direttamente la produttività, la flessibilità e il controllo del processo.

La scelta tra un metodo di carico/scarico e un metodo di passaggio diretto è una decisione fondamentale tra flessibilità del processo e massima produttività. Il carico/scarico offre un controllo basato sui lotti superiore e adattabilità, mentre il passaggio diretto è progettato per una produzione continua ad alto volume.

Il Metodo di Carico/Scarico: Flessibilità Basata sui Lotti

Questo metodo, spesso chiamato sistema "entra-esci", tratta ogni camera come una stazione di processo distinta e isolata.

Come Funziona

Un carico di materiale viene spostato in una camera tramite un meccanismo esterno, spesso chiamato carrello di carico o manipolatore. La porta della camera viene sigillata, il processo (es. riscaldamento) viene eseguito e la porta viene riaperta. Lo stesso manipolatore esterno rimuove quindi il carico e lo trasferisce alla camera successiva (es. un serbatoio di tempra o una stazione di raffreddamento).

Vantaggio Chiave: Controllo del Processo e Versatilità

Poiché ogni carico viene gestito indipendentemente, il metodo di carico/scarico offre una flessibilità eccezionale. È possibile eseguire facilmente parti diverse con "ricette" di tempo, temperatura e atmosfera differenti consecutivamente senza compromettere nessuno dei due processi.

Vantaggio Chiave: Isolamento Superiore della Camera

Le camere sono completamente separate. Ciò garantisce un eccellente integrità atmosferica, impedendo a contaminanti come i vapori dell'olio di tempra di entrare nella camera di riscaldamento ad alta temperatura. Questo è fondamentale per processi sensibili come la carburazione o la nitrurazione, dove la purezza dell'atmosfera è fondamentale.

Configurazione Comune: Il Forno a Due Camere

Un esempio classico è un forno a due camere composto da una camera di riscaldamento sigillata e una camera di carico/scarico/tempra annessa. Il carrello di carico inserisce il materiale nella camera di riscaldamento, lo recupera dopo il ciclo e lo cala nel serbatoio di tempra, tutto all'interno della seconda camera.

Il Metodo di Passaggio Diretto: Produttività Continua

Questo metodo funziona più come una catena di montaggio, dove il materiale si sposta sequenzialmente da una zona direttamente alla successiva attraverso l'interno del forno.

Come Funziona

Il materiale viene caricato nella prima camera o vestibolo. Dopo la sua fase di processo, una porta interna si apre e un meccanismo di trasferimento interno spinge o tira il carico direttamente nella camera adiacente successiva. Ciò continua fino a quando il carico esce dalla camera finale.

Vantaggio Chiave: Massima Velocità di Produzione

Questo metodo minimizza i tempi di inattività. Mentre un carico si sposta nella seconda camera, un nuovo carico può entrare immediatamente nella prima. Questo flusso continuo è ideale per la produzione ad alto volume di parti standardizzate in cui la ricetta del processo cambia raramente.

Vantaggio Chiave: Potenziale Efficienza Energetica

Poiché il materiale si muove attraverso aperture interne più piccole, ci può essere una minore perdita di calore e di atmosfera protettiva rispetto all'apertura di una grande porta principale per un carrello di carico esterno. Ciò può portare a risparmi nel consumo di energia e gas in scenari di elevato utilizzo.

Configurazione Comune: Il Forno a Tre Camere

Un tipico forno a passaggio diretto ha tre camere: un vestibolo di carico/spurgo, una camera di riscaldamento centrale e una camera di tempra o raffreddamento finale. Questa disposizione facilita un flusso di materiale liscio e ininterrotto dall'inizio alla fine.

Comprendere i Compromessi

Nessun metodo è universalmente superiore; la scelta corretta dipende interamente dai requisiti specifici dell'applicazione.

Produttività vs. Flessibilità

Questo è il compromesso centrale. Il passaggio diretto privilegia la produttività per parti standardizzate. Il carico/scarico privilegia la flessibilità per un mix di parti e processi diversi.

Integrità Atmosferica

Il metodo di carico/scarico fornisce il più alto livello di isolamento atmosferico tra le camere. In un sistema a passaggio diretto, c'è sempre il rischio di un certo "trascinamento" dell'atmosfera quando la porta interna si apre, il che potrebbe compromettere processi altamente sensibili.

Costo di Capitale e Impronta

Un semplice sistema di carico/scarico a due camere può avere un costo iniziale inferiore e un'impronta più ridotta. Tuttavia, sistemi di carico/scarico complessi e multi-stazione con carrelli di carico sofisticati possono diventare più grandi e più costosi delle loro controparti a passaggio diretto.

Manutenzione e Accesso

I carrelli di carico esterni in un sistema di carico/scarico sono generalmente più facili da raggiungere per la manutenzione. I meccanismi di trasferimento interni in un forno a passaggio diretto possono essere più difficili da raggiungere, portando potenzialmente a riparazioni più complesse e lunghe all'interno del forno.

Scegliere il Metodo Giusto per il Tuo Processo

I tuoi obiettivi operativi sono il motore principale per la selezione di un metodo di movimentazione del carico. Considera quanto segue per prendere una decisione chiara.

- Se la tua attenzione principale è la versatilità del processo e la gestione di parti diverse: Scegli il metodo di carico/scarico per il suo controllo a livello di lotto superiore e isolamento atmosferico.

- Se la tua attenzione principale è la produzione standardizzata ad alto volume: Seleziona il metodo di passaggio diretto per massimizzare la produttività e l'efficienza operativa.

- Se il tuo processo è estremamente sensibile alla contaminazione atmosferica: Il superiore isolamento della camera del metodo di carico/scarico lo rende la scelta più sicura e affidabile.

Comprendendo questo compromesso fondamentale tra flessibilità dei lotti e produttività continua, è possibile allineare l'architettura del forno direttamente con la strategia di produzione.

Tabella Riassuntiva:

| Metodo | Caratteristiche Chiave | Ideale Per |

|---|---|---|

| Carico/Scarico | Basato su lotti, alta flessibilità, isolamento atmosferico superiore | Parti diverse, processi sensibili come la carburazione |

| Passaggio Diretto | Flusso continuo, alta produttività, potenziale risparmio energetico | Produzione standardizzata ad alto volume |

Pronto a ottimizzare il tuo trattamento termico con il metodo di forno giusto? Sfruttando eccellenti capacità di R&S e produzione interna, KINTEK fornisce laboratori diversi con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione requisiti sperimentali unici. Contattaci oggi per discutere come possiamo migliorare l'efficienza e la produttività del tuo processo!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori