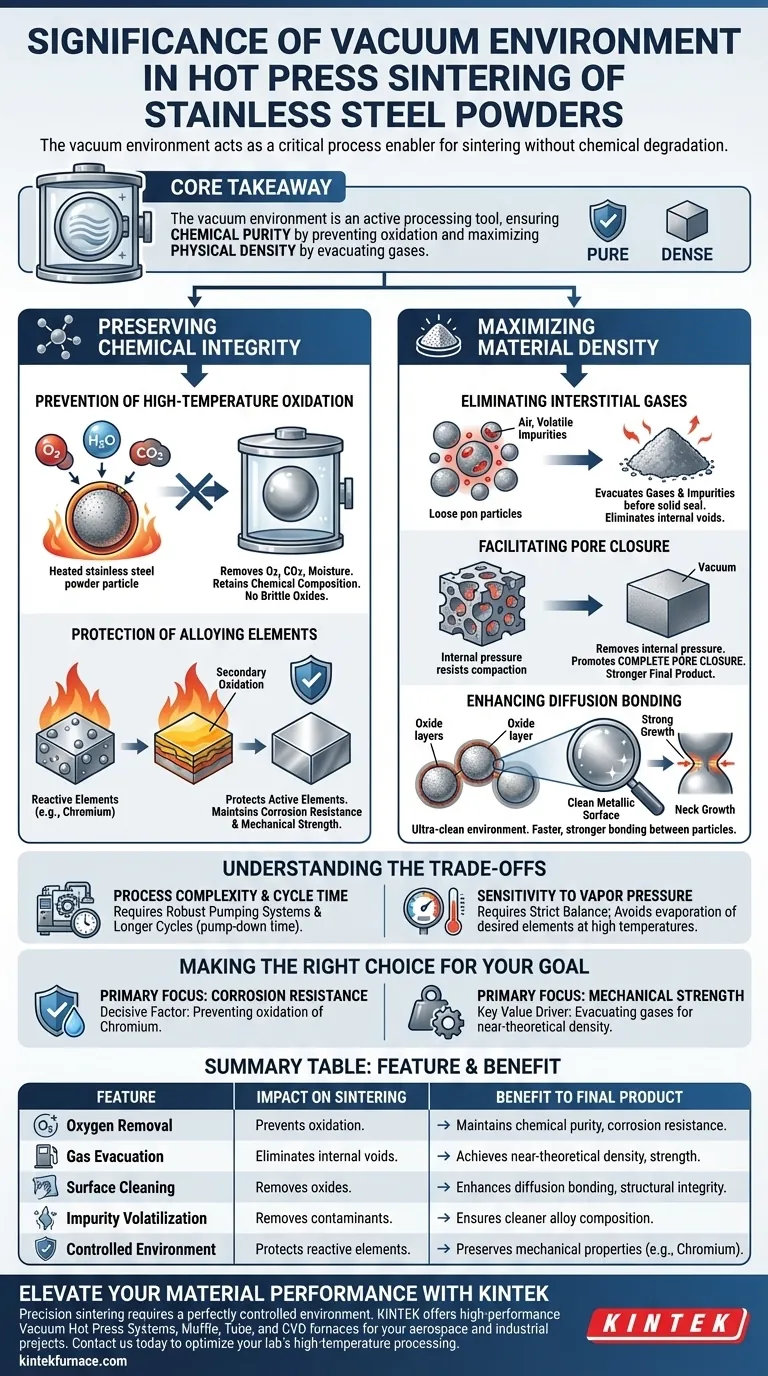

L'ambiente sottovuoto funge da abilitatore critico del processo che consente alle polveri di acciaio inossidabile di essere sinterizzate senza degradazione chimica.

In un forno a pressatura a caldo sottovuoto, questo ambiente svolge due funzioni primarie: elimina l'ossigeno per impedire al materiale di arrugginire o ossidarsi ad alte temperature e rimuove fisicamente i gas intrappolati tra le particelle di polvere. Questa doppia azione è essenziale per creare parti in acciaio inossidabile chimicamente pure e strutturalmente dense.

Concetto chiave L'ambiente sottovuoto non è semplicemente un'assenza d'aria; è uno strumento di processo attivo che garantisce la purezza chimica prevenendo l'ossidazione e massimizza la densità fisica evacuando i gas che altrimenti inibirebbero la chiusura dei pori.

Preservare l'integrità chimica

Prevenzione dell'ossidazione ad alta temperatura

Le alte temperature accelerano le reazioni chimiche tra i metalli e i gas atmosferici. Senza vuoto, il calore necessario per la sinterizzazione causerebbe un'immediata ossidazione della polvere di acciaio inossidabile.

Rimuovendo l'aria, il vuoto elimina ossigeno, anidride carbonica e umidità dalla camera di processo. Ciò garantisce che il materiale mantenga la sua composizione chimica prevista senza formare fragili strati di ossido.

Protezione degli elementi leganti

L'acciaio inossidabile si basa su specifici elementi leganti, come il cromo, per fornire resistenza alla corrosione. Questi elementi sono spesso altamente reattivi (attivi) e inclini all'"ossidazione secondaria" quando esposti al calore.

L'ambiente sottovuoto protegge specificamente questi elementi attivi dalla reazione con le impurità ambientali. Questa conservazione è vitale per mantenere le caratteristiche prestazionali della lega, come la resistenza alla ruggine e la resistenza meccanica.

Massimizzare la densità del materiale

Eliminazione dei gas interstiziali

Le polveri metalliche contengono spazi microscopici (interstizi) riempiti di aria e impurità volatili. Se questi gas rimangono intrappolati durante il processo di pressatura e riscaldamento, creano vuoti interni.

Lo stato di vuoto evacua questi gas e le impurità volatili prima che il materiale crei una sigillatura solida. Ciò consente alle particelle di polvere di entrare in contatto fisico senza che sacche di gas fungano da barriera.

Facilitare la chiusura dei pori

Il raggiungimento della "densità quasi teorica" (un blocco solido senza porosità) richiede che tutti i pori interni siano chiusi.

Rimuovendo il gas dall'interno dei pori, il vuoto rimuove la pressione interna che altrimenti resisterebbe alla forza di sinterizzazione. Ciò promuove una chiusura completa dei pori, portando a un prodotto finale molto più resistente e denso.

Migliorare il legame per diffusione

La sinterizzazione si basa sul movimento degli atomi attraverso i confini delle particelle per fonderli insieme, noto come legame per diffusione o "crescita del collo".

Ossidi e impurità sulla superficie delle particelle di polvere agiscono come barriere a questa diffusione. Poiché il vuoto crea un ambiente ultra-pulito, le superfici delle particelle rimangono metalliche e reattive, consentendo un legame più rapido e forte tra le particelle.

Comprendere i compromessi

Complessità del processo e tempo ciclo

Sebbene la sinterizzazione sottovuoto produca risultati superiori, introduce una significativa complessità rispetto ai forni atmosferici.

L'attrezzatura richiede robusti sistemi di pompaggio per raggiungere livelli di alto vuoto (ad es. 10^-3 Pa). Inoltre, il ciclo di processo è spesso più lungo perché è necessario allocare tempo per pompare la camera al livello di vuoto richiesto prima che possa iniziare il riscaldamento.

Sensibilità alla pressione di vapore

Operare in alto vuoto ad alte temperature può teoricamente portare alla vaporizzazione di alcuni elementi volatili all'interno di una lega.

Sebbene ciò sia gestito attraverso un controllo preciso della temperatura, richiede un rigoroso equilibrio. L'operatore deve garantire che il vuoto sia sufficientemente forte da rimuovere le impurità ma non così aggressivo da alterare la composizione della lega evaporando gli elementi desiderati.

Fare la scelta giusta per il tuo obiettivo

Sebbene la pressatura a caldo sottovuoto offra benefici completi, gli obiettivi specifici del tuo progetto determinano quale aspetto del vuoto è più critico.

- Se il tuo obiettivo principale è la resistenza alla corrosione: La capacità del vuoto di prevenire l'ossidazione del cromo e di altri elementi attivi è il fattore decisivo.

- Se il tuo obiettivo principale è la resistenza meccanica: Il ruolo del vuoto nell'evacuare i gas per consentire una densità quasi teorica e una chiusura completa dei pori è il principale motore di valore.

L'ambiente sottovuoto trasforma la pressa a caldo da un semplice strumento di riscaldamento in uno strumento di precisione in grado di produrre componenti in acciaio inossidabile di grado aerospaziale.

Tabella riassuntiva:

| Caratteristica | Impatto sulla sinterizzazione | Beneficio al prodotto finale |

|---|---|---|

| Rimozione dell'ossigeno | Previene l'ossidazione ad alta temperatura | Mantiene la purezza chimica e la resistenza alla corrosione |

| Evacuazione dei gas | Elimina vuoti interni e sacche d'aria | Raggiunge densità e resistenza quasi teoriche |

| Pulizia della superficie | Rimuove ossidi dalle superfici delle particelle | Migliora il legame per diffusione e l'integrità strutturale |

| Volatilizzazione delle impurità | Rimuove contaminanti volatili | Garantisce una composizione della lega più pulita |

| Ambiente controllato | Protegge gli elementi leganti reattivi | Preserva le proprietà meccaniche (ad es. Cromo) |

Eleva le prestazioni del tuo materiale con KINTEK

La sinterizzazione di precisione richiede più del semplice calore, richiede un ambiente perfettamente controllato. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi di pressatura a caldo sottovuoto, forni a muffola, a tubo e CVD ad alte prestazioni progettati per fornire la purezza chimica e la densità strutturale richieste dai tuoi progetti aerospaziali o industriali.

Sia che tu abbia bisogno di una soluzione standard o di un sistema personalizzabile su misura per i tuoi parametri di sinterizzazione unici, il nostro team è pronto ad aiutarti a raggiungere una densità quasi teorica e una resistenza alla corrosione superiore.

Pronto a ottimizzare l'elaborazione ad alta temperatura del tuo laboratorio? Contattaci oggi per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- In che modo la ricottura sottovuoto contribuisce alla riduzione dello stress nei materiali? Ottieni risultati puliti e stabili per il tuo laboratorio

- Quali componenti vengono utilizzati nella costruzione dei forni di grafitizzazione sottovuoto? Una guida alle prestazioni ad alta temperatura

- Quali sono i vantaggi dell'utilizzo della grafite come elemento riscaldante nei forni sottovuoto? Raggiungere il calore estremo con stabilità superiore

- Quali sono alcune applicazioni industriali comuni dei forni sottovuoto? Sblocca purezza e prestazioni nei tuoi processi

- Quali sono le differenze chiave nella temperatura massima tra i forni a basso vuoto e quelli ad alto vuoto? Sblocca un Calore Superiore per la Purezza

- Quali sono le applicazioni biomediche dei forni sottovuoto ad alta temperatura? Essenziali per impianti medici sicuri e biocompatibili

- Quali materiali possono essere lavorati utilizzando un forno di sinterizzazione sottovuoto? Sblocca la lavorazione ad alta purezza per materiali reattivi

- Quali sono i vantaggi dei forni per il trattamento termico sottovuoto? Ottieni un controllo di processo e una purezza superiori