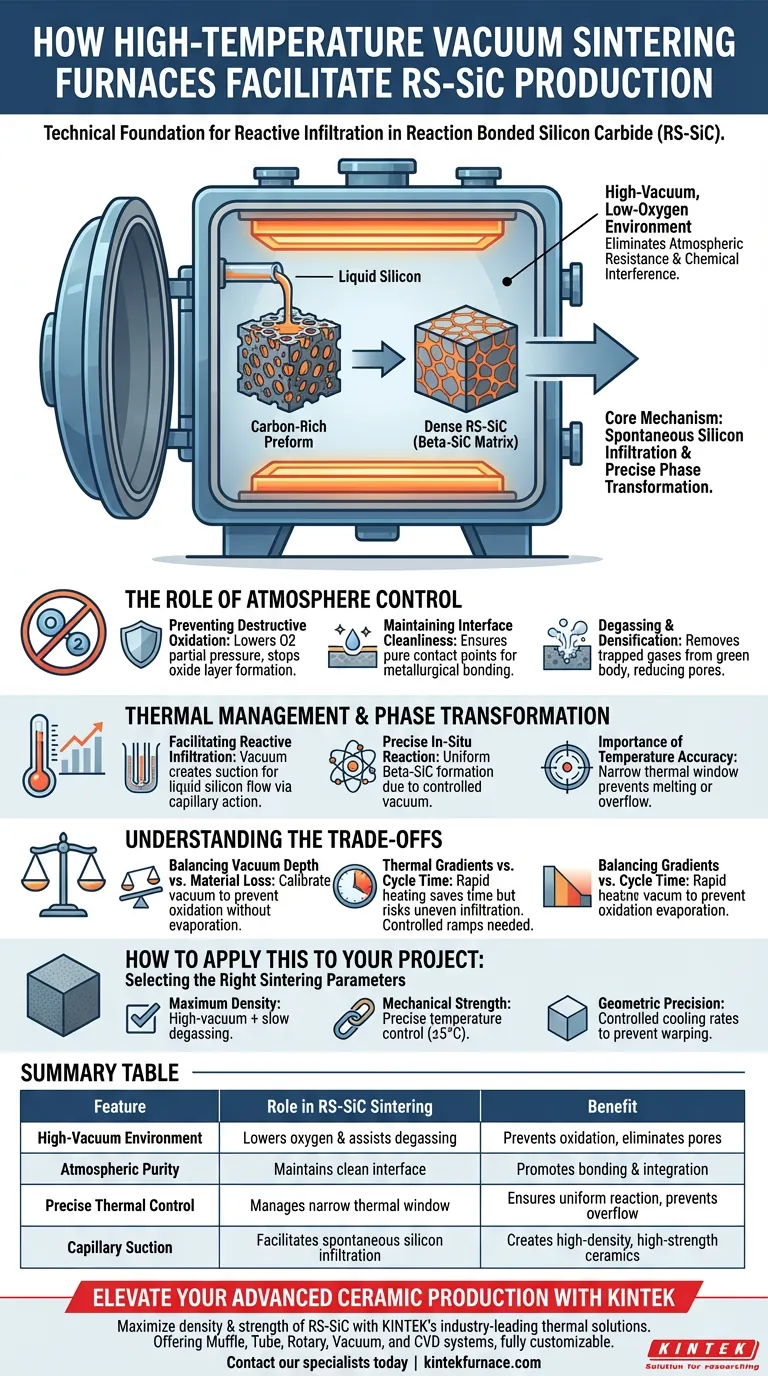

I forni per sinterizzazione sottovuoto ad alta temperatura sono la base tecnica per la produzione di RS-SiC, fornendo la precisione termica e la purezza atmosferica necessarie per facilitare l'"infiltrazione reattiva". Creando un ambiente ad alto vuoto e a basso contenuto di ossigeno, il forno consente al silicio liquido di penetrare in un precursore ricco di carbonio e di reagire in situ per formare una ceramica densa e ad alta resistenza senza l'interferenza dell'ossidazione o dell'intrappolamento di gas.

Il meccanismo fondamentale di un forno per sinterizzazione sottovuoto nella produzione di RS-SiC è l'eliminazione della resistenza atmosferica e dell'interferenza chimica. Ciò consente l'infiltrazione spontanea di silicio e una precisa trasformazione di fase, con conseguente materiale con densità e forza di legame superiori.

Il Ruolo del Controllo Atmosferico

Prevenire l'Ossidazione Distruttiva

Alle alte temperature richieste per la sinterizzazione, silicio e carbonio sono altamente reattivi con l'ossigeno. L'ambiente sottovuoto abbassa la pressione parziale dell'ossigeno, prevenendo la formazione di strati di ossido che altrimenti bloccherebbero la reazione o indebolirebbero la struttura finale.

Mantenere la Pulizia dell'Interfaccia

Un alto vuoto garantisce che i punti di contatto tra le particelle di carburo di silicio e la matrice di carbonio rimangano chimicamente "puliti". Questa purezza è essenziale per promuovere il legame metallurgico e garantire che il beta-SiC appena formato si integri perfettamente nella matrice esistente.

Degasaggio e Densificazione

L'ambiente sottovuoto assiste attivamente nello scarico dei gas interni dal "corpo verde" o precursore. Rimuovendo questi gas intrappolati, il forno riduce pori interni e difetti, portando a un prodotto finale significativamente più denso e coerente.

Gestione Termica e Trasformazione di Fase

Facilitare l'Infiltrazione Reattiva

Una volta che il forno aumenta la temperatura al di sopra del punto di fusione del silicio, il vuoto crea un effetto di aspirazione. Questo ambiente consente al silicio liquido di fluire spontaneamente nei pori del precursore di carbonio attraverso l'azione capillare.

Reazione In Situ Precisa

All'interno del forno, il silicio liquido infiltrato reagisce direttamente con il carbonio nel precursore per creare nuovo beta-SiC. Poiché ciò avviene in un vuoto controllato, la reazione è uniforme e il legame risultante tra le fasi è eccezionalmente forte.

Importanza dell'Accuratezza della Temperatura

Il controllo preciso della temperatura è obbligatorio perché la sinterizzazione RS-SiC richiede una stretta finestra termica. Anche lievi deviazioni possono causare la fusione o la fuoriuscita del materiale, il che porterebbe a un netto calo della densità del materiale e dell'integrità meccanica.

Comprendere i Compromessi

Bilanciare Profondità del Vuoto e Perdita di Materiale

Mentre un alto vuoto è necessario per la purezza, livelli di vuoto eccessivi a temperature molto elevate possono talvolta portare all'evaporazione di alcuni elementi. Gli ingegneri devono calibrare attentamente il livello di vuoto per garantire che sia sufficientemente profondo da prevenire l'ossidazione ma abbastanza stabile da prevenire perdite di materiale non intenzionali.

Gradienti Termici vs. Tempo Ciclo

Il riscaldamento rapido può ridurre i tempi ciclo ma può introdurre gradienti termici all'interno del pezzo, portando a un'infiltrazione non uniforme del silicio. Ottenere una reazione perfettamente uniforme richiede rampe di riscaldamento più lente e controllate, che aumentano il consumo energetico complessivo e il tempo di produzione del processo.

Come Applicare Questo al Tuo Progetto

Selezione dei Giusti Parametri di Sinterizzazione

Il successo della produzione di RS-SiC dipende dall'allineamento delle capacità del tuo forno con i requisiti specifici del tuo materiale.

- Se il tuo obiettivo principale è la Massima Densità: Dai priorità a un forno con capacità di alto vuoto e una fase di degasaggio lenta per garantire che tutti i pori interni vengano evacuati prima che inizi l'infiltrazione di silicio.

- Se il tuo obiettivo principale è la Resistenza Meccanica: Concentrati su sistemi di controllo della temperatura precisi (entro ±5°C) per garantire che la reazione in situ formi una fase beta-SiC uniforme senza surriscaldare la matrice.

- Se il tuo obiettivo principale è la Precisione Geometrica: Utilizza un forno sottovuoto che consenta velocità di raffreddamento controllate per ridurre al minimo le sollecitazioni interne e prevenire screpolature o deformazioni dopo il completamento della reazione.

Sfruttando l'ambiente sottovuoto per controllare le reazioni chimiche a livello molecolare, puoi trasformare un precursore poroso in una ceramica ad alte prestazioni di grado industriale.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Sinterizzazione RS-SiC | Beneficio |

|---|---|---|

| Ambiente ad Alto Vuoto | Abbassa la pressione parziale dell'ossigeno e assiste nel degasaggio | Previene l'ossidazione ed elimina pori/difetti interni |

| Purezza Atmosferica | Mantiene l'interfaccia pulita tra la matrice di Si e Carbonio | Promuove un legame metallurgico superiore e l'integrazione di fase |

| Controllo Termico Preciso | Gestisce la stretta finestra termica per la fusione del silicio | Garantisce una reazione in situ uniforme e previene la fuoriuscita di materiale |

| Aspirazione Capillare | Facilita l'infiltrazione spontanea di silicio liquido | Crea ceramiche ad alta densità e alta resistenza da precursori porosi |

Eleva la Tua Produzione di Ceramiche Avanzate con KINTEK

Massimizza la densità e la resistenza meccanica del tuo Carburo di Silicio Legato a Reazione (RS-SiC) con le soluzioni termiche leader del settore di KINTEK. Supportati da R&S esperti e produzione di precisione, KINTEK offre una vasta gamma di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, specificamente ingegnerizzati per applicazioni di laboratorio e industriali ad alte prestazioni.

Sia che tu richieda capacità di alto vuoto per la densificazione senza gas o uniformità di temperatura ultra-precisa per la stabilità di fase, i nostri sistemi sono completamente personalizzabili per le tue esigenze materiali uniche. Non accontentarti di una perfetta integrità strutturale. Contatta oggi i nostri specialisti per scoprire come la nostra tecnologia di forni ad alta temperatura può ottimizzare il tuo processo di sinterizzazione!

Guida Visiva

Riferimenti

- Bety Al-Saqarat, Ehab AlShamaileh. Study of Galena Ore Powder Sintering and Its Microstructure. DOI: 10.3390/met14040439

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le condizioni ambientali richieste per il funzionamento di un forno a vuoto? Garantire sicurezza e prestazioni ottimali

- Quali sono i vantaggi tecnici dei forni sottovuoto? Trattamento termico superiore per acciaio e leghe

- Come viene gestito l'azoto nel processo di tempra sottovuoto? Ottimizza il tuo trattamento termico con precisione

- In che modo i chiller migliorano la qualità del prodotto nel trattamento termico? Ottenere un raffreddamento preciso e ripetibile per risultati superiori

- Qual è la funzione di un forno ad arco sotto vuoto non consumabile? Ottenere purezza nella sintesi della lega FeSiBPCCuNb

- Quali sono i principali tipi di forni sottovuoto per la distillazione dei metalli? Una guida alla purificazione ad alta purezza

- Qual è il ruolo fondamentale di un forno a vuoto da laboratorio nel processo di riduzione carbodermica del magnesio? Creare l'ambiente ideale per la produzione di alta purezza

- Qual è il valore tecnico dell'utilizzo di un forno ad alto vuoto per i rivestimenti CrSiN-Y? Isolare perfettamente la stabilità termica