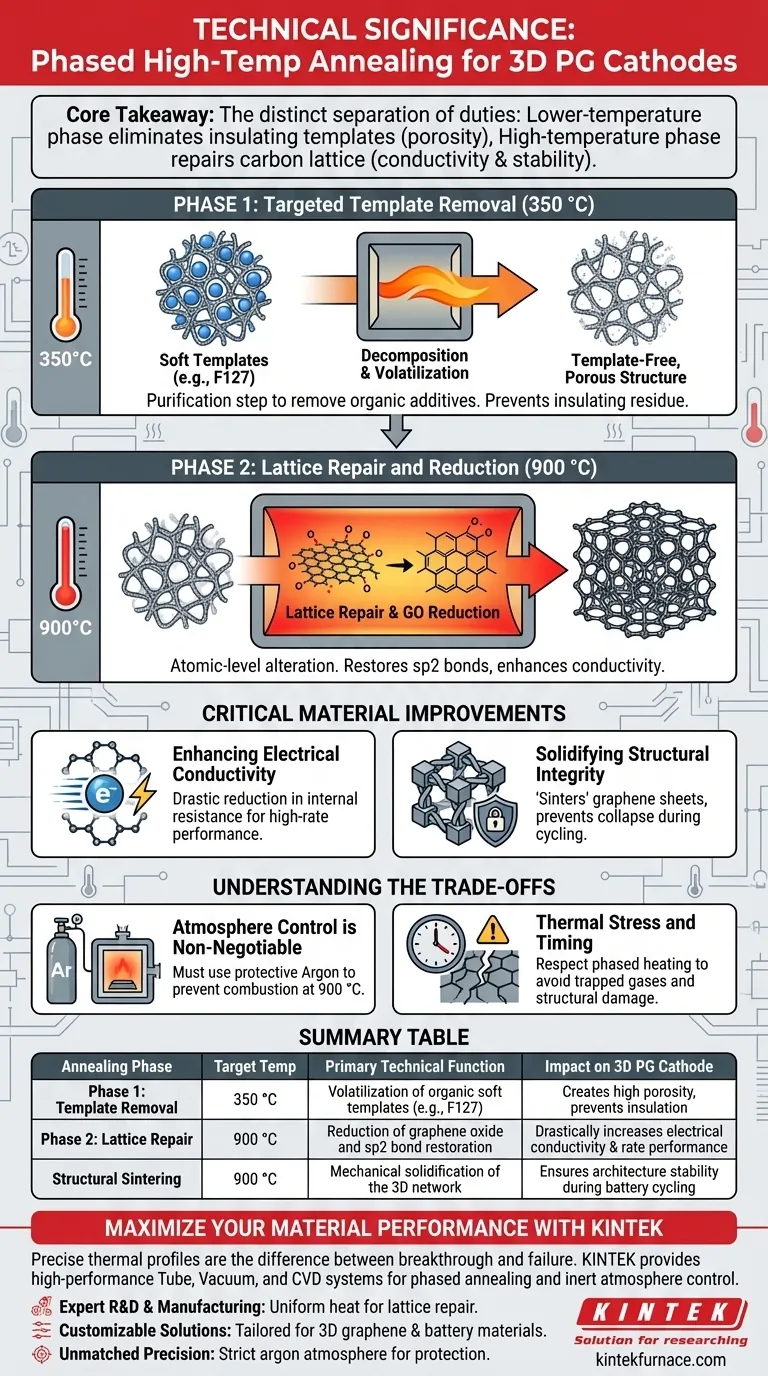

Il trattamento termico ad alta temperatura a fasi in un forno tubolare è il meccanismo decisivo per attivare il potenziale elettrochimico e strutturale dei catodi di grafene poroso tridimensionale (3D PG). Sottoponendo il materiale a un profilo di riscaldamento a stadi, in particolare a 350°C e 900°C sotto un'atmosfera protettiva di argon, questo processo purifica sistematicamente il catodo e ripristina fondamentalmente la sua struttura atomica. Trasforma un composito precursore in un elettrodo altamente conduttivo e meccanicamente robusto, in grado di resistere ai rigori del ciclo della batteria.

Concetto chiave: Il significato tecnico risiede nella chiara separazione dei compiti: la fase a temperatura più bassa elimina i modelli morbidi isolanti per creare porosità, mentre la fase ad alta temperatura ripara il reticolo di carbonio per massimizzare la conduttività e bloccare permanentemente l'architettura 3D.

La meccanica del riscaldamento a fasi

Fase 1: Rimozione mirata del modello

La fase iniziale di riscaldamento, tipicamente impostata a 350°C, è una fase di purificazione progettata per rimuovere i modelli morbidi, come il Pluronic F127.

A questa temperatura, gli additivi organici utilizzati per modellare la struttura 3D vengono decomposti e volatilizzati. Questo è fondamentale perché qualsiasi residuo organico rimanente agisce come un isolante, ostacolando il flusso di elettroni e riducendo l'area superficiale attiva del catodo.

Fase 2: Riparazione e riduzione del reticolo

Una volta rimosso il modello, la temperatura viene aumentata a 900°C per alterare il materiale a livello atomico.

Questa fase ad alta temperatura guida la ulteriore riduzione dei componenti dell'ossido di grafene. Ancora più importante, fornisce l'energia termica necessaria per riparare i difetti nel reticolo di carbonio, ripristinando la struttura del legame sp2 coniugato essenziale per prestazioni elevate.

Miglioramenti critici dei materiali

Miglioramento della conduttività elettrica

Il principale vantaggio tecnico del trattamento a 900°C è una drastica riduzione della resistenza interna.

Riparando il reticolo di carbonio e rimuovendo i gruppi funzionali ossigenati, il processo ripristina l'elevata conduttività intrinseca del grafene. Ciò facilita un rapido trasporto di elettroni in tutto l'elettrodo, fondamentale per applicazioni di batterie ad alta velocità.

Solidificazione dell'integrità strutturale

Oltre alla chimica, questo processo svolge una funzione meccanica solidificando la rete porosa tridimensionale.

L'elevato trattamento termico "sinterizza" efficacemente i fogli di grafene, bloccando l'architettura porosa in posizione. Ciò garantisce che il catodo mantenga la sua stabilità strutturale e prevenga il collasso durante i cicli di espansione e contrazione del funzionamento della batteria.

Comprensione dei compromessi

Il controllo dell'atmosfera è non negoziabile

Questo processo si basa interamente su un'atmosfera protettiva di argon per prevenire la combustione.

A 900°C, il carbonio è altamente reattivo con l'ossigeno. Senza un ambiente inerte rigorosamente controllato, il reticolo di grafene brucerebbe invece di ripararsi, distruggendo il catodo.

Stress termico e tempistica

La natura "a fasi" del riscaldamento è un vincolo che deve essere rispettato per evitare danni strutturali.

Una rapida salita alla fase ad alta temperatura senza un tempo sufficiente a 350°C per la rimozione del modello può intrappolare gas all'interno della struttura. Ciò può portare a crepe strutturali o esfoliazione, compromettendo la stabilità meccanica che il processo mira a creare.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il post-trattamento dei catodi 3D PG, allinea il tuo profilo termico con le tue metriche di prestazione specifiche.

- Se la tua priorità è la conduttività: Dai priorità alla durata e alla stabilità della fase a 900°C per garantire la massima riparazione del reticolo e la grafitizzazione.

- Se la tua priorità è la porosità e l'area superficiale: assicurati che la fase a 350°C sia sufficientemente lunga per consentire lo sfiato completo e delicato del modello di Pluronic F127 senza disturbare la struttura dei pori.

Il successo dipende dal bilanciamento di una purificazione approfondita a basse temperature con un rigoroso ripristino strutturale ad alte temperature.

Tabella riassuntiva:

| Fase di ricottura | Temperatura target | Funzione tecnica primaria | Impatto sul catodo 3D PG |

|---|---|---|---|

| Fase 1: Rimozione del modello | 350 °C | Volatilizzazione di modelli morbidi organici (ad es. F127) | Crea elevata porosità e previene l'isolamento dai residui |

| Fase 2: Riparazione del reticolo | 900 °C | Riduzione dell'ossido di grafene e ripristino del legame sp2 | Aumenta drasticamente la conduttività elettrica e le prestazioni a velocità elevate |

| Sinterizzazione strutturale | 900 °C | Solidificazione meccanica della rete 3D | Garantisce la stabilità dell'architettura durante il ciclo della batteria |

Massimizza le prestazioni del tuo materiale con KINTEK

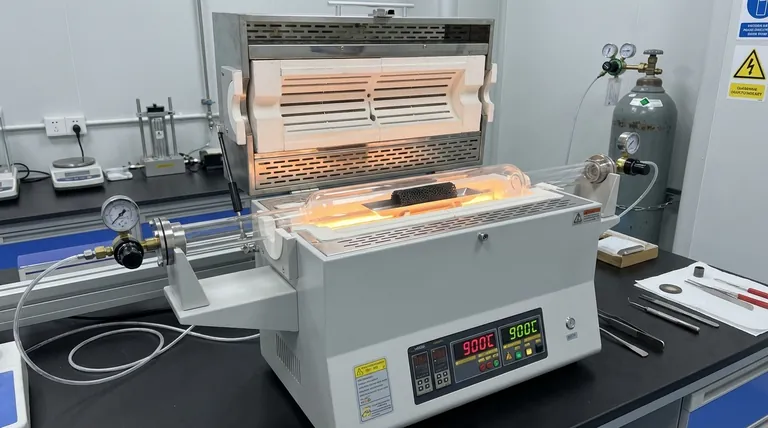

Profili termici precisi fanno la differenza tra ricerca innovativa e fallimento del materiale. KINTEK fornisce sistemi a tubo, sottovuoto e CVD ad alte prestazioni, specificamente progettati per gestire le rigorose esigenze del trattamento termico a fasi e del controllo dell'atmosfera inerte.

Perché scegliere KINTEK?

- Ricerca e sviluppo e produzione esperti: I nostri forni offrono l'uniformità termica necessaria per riparare i reticoli di carbonio senza stress strutturali.

- Soluzioni personalizzabili: Sistemi ad alta temperatura su misura progettati per grafene 3D, CNT e materiali avanzati per batterie.

- Precisione impareggiabile: Mantieni atmosfere di argon rigorose per proteggere le tue delicate architetture 3D.

Pronto a ottimizzare la produzione del tuo catodo 3D PG? Contatta oggi i nostri esperti tecnici per trovare il forno perfetto per le tue esigenze di laboratorio uniche!

Guida Visiva

Riferimenti

- Yanna Liu, Xiao Liang. Binder-Free Three-Dimensional Porous Graphene Cathodes via Self-Assembly for High-Capacity Lithium–Oxygen Batteries. DOI: 10.3390/nano14090754

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- In che modo un forno a tubo da laboratorio contribuisce alle scienze ambientali? Sblocca il controllo preciso per l'analisi di inquinanti e materiali

- Quale ruolo svolge un forno tubolare nella sintesi del NaRu2O4? Padronanza della reazione allo stato solido e purezza di fase

- Quali vantaggi offrono i forni a tre zone? Ottieni un controllo e un'efficienza della temperatura superiori

- Qual è la funzione principale di un forno tubolare nella produzione di biochar? Trasformare fibre di pannolini usati con precisione

- Qual è la necessità di utilizzare forni tubolari ad alta temperatura per la ricottura? Fabbricazione di emettitori quantistici master

- Per quali intervalli di temperatura e applicazioni è adatto questo forno a tubo? Ideale per processi termici da 500°C a 1800°C

- Come un forno tubolare ad alta temperatura facilita il processo di sinterizzazione del feltro di grafite modificato? Controllo di precisione

- Qual è la funzione di un forno tubolare ad alta temperatura nel trattamento di ricottura degli elettrodi ZnIn?