La necessità tecnica dei forni ad alta temperatura nella diffrazione di neutroni risiede nella loro capacità di fornire un ambiente termico rigorosamente controllato, in grado di riscaldare campioni metallici approssimativamente 200 K al di sopra del loro punto di fusione. Questa capacità è fondamentale per raccogliere dati stabili in specifici punti di temperatura, sia in fase solida che liquida, consentendo un confronto accurato delle dinamiche atomiche attraverso la transizione di fusione.

I forni ad alta temperatura non sono semplici elementi riscaldanti; sono strumenti di precisione che isolano il campione dalle variabili ambientali. Combinando calore estremo con condizioni di alto vuoto, assicurano che i movimenti atomici osservati siano intrinseci al cambiamento di fase del materiale, piuttosto che artefatti di ossidazione o instabilità termica.

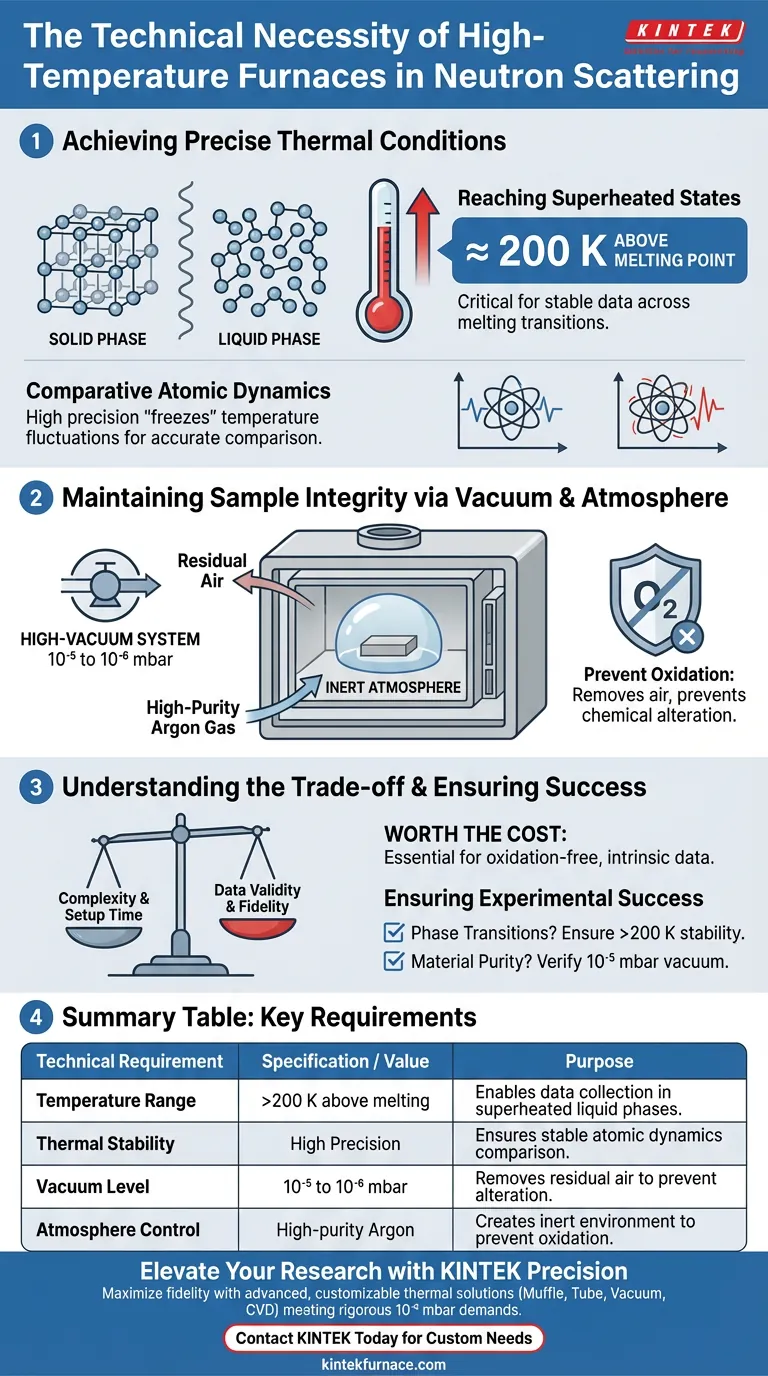

Raggiungere Condizioni Termiche Precise

Raggiungere Stati Sovrariscaldati

Per comprendere appieno il comportamento dei metalli, i ricercatori devono osservarli ben oltre il punto di liquefazione.

Un forno standard non può semplicemente raggiungere il punto di fusione; deve essere in grado di mantenere stabilmente il campione a temperature circa 200 K al di sopra del punto di fusione.

Dinamiche Atomiche Comparative

L'obiettivo scientifico primario è spesso confrontare come gli atomi si muovono in un reticolo solido rigido rispetto a uno stato liquido fluido.

Per fare ciò in modo accurato, i dati devono essere raccolti in plateau di temperatura specifici e stabili. I forni ad alta temperatura forniscono la stabilità termica necessaria per "congelare" la variabile di temperatura, garantendo che i dati di diffrazione di neutroni raccolti riflettano le vere dinamiche atomiche piuttosto che le fluttuazioni di temperatura.

Mantenere l'Integrità del Campione tramite Vuoto

Il Ruolo dei Sistemi ad Alto Vuoto

Il calore da solo è insufficiente; l'ambiente deve essere incontaminato per prevenire alterazioni chimiche del campione.

I forni avanzati sono dotati di sistemi ad alto vuoto in grado di raggiungere pressioni comprese tra 10⁻⁵ e 10⁻⁶ mbar. Questo rimuove l'aria residua dalla camera prima della fase di riscaldamento.

Prevenire l'Ossidazione

Ad alte temperature, i metalli sono altamente reattivi e inclini all'ossidazione, che rovina il campione e invalida i dati di scattering.

Evacuando l'aria e introducendo gas argon ad alta purezza, il sistema crea un'atmosfera inerte. Ciò impedisce all'ossigeno atmosferico di interferire con il metallo, garantendo che la composizione chimica rimanga pura durante tutto l'esperimento.

Comprendere i Compromessi

Complessità vs. Fedeltà dei Dati

L'utilizzo di apparecchiature così sofisticate aumenta notevolmente la complessità dell'allestimento sperimentale.

Il raggiungimento di condizioni di alto vuoto richiede una preparazione rigorosa e crea tempi di allestimento più lunghi rispetto al riscaldamento a temperatura ambiente. Tuttavia, questo "costo" in termini di tempo e complessità è il compromesso necessario per la validità dei dati; senza di esso, l'ossidazione superficiale dominerebbe il segnale, oscurando le dinamiche atomiche che si intende misurare.

Garantire il Successo Sperimentale

Per garantire che il tuo esperimento di diffrazione di neutroni produca risultati validi, dai priorità alle capacità delle tue apparecchiature in base ai tuoi specifici obiettivi scientifici:

- Se il tuo obiettivo principale è studiare le transizioni di fase: Assicurati che le specifiche del tuo forno consentano un controllo termico stabile ad almeno 200 K al di sopra del punto di fusione teorico del tuo campione.

- Se il tuo obiettivo principale è la purezza del materiale e la chimica superficiale: Verifica che il forno integri un sistema ad alto vuoto in grado di raggiungere 10⁻⁵ mbar o meglio per eliminare la contaminazione atmosferica.

Controllando sia la temperatura che l'atmosfera, trasformi un processo di riscaldamento caotico in una misurazione scientifica precisa e quantificabile.

Tabella Riassuntiva:

| Requisito Tecnico | Specifiche / Valore | Scopo nella Diffrazione di Neutroni |

|---|---|---|

| Intervallo di Temperatura | >200 K sopra il punto di fusione | Consente la raccolta dati in fasi liquide sovrariscaldate. |

| Stabilità Termica | Alta Precisione | Garantisce un confronto stabile delle dinamiche atomiche attraverso le transizioni. |

| Livello di Vuoto | $10^{-5}$ a $10^{-6}$ mbar | Rimuove l'aria residua per prevenire alterazioni chimiche. |

| Controllo Atmosfera | Gas Argon ad alta purezza | Crea un ambiente inerte per prevenire l'ossidazione del campione. |

Eleva la Tua Ricerca con la Precisione KINTEK

Massimizza la fedeltà dei tuoi dati di diffrazione di neutroni con le soluzioni termiche avanzate di KINTEK. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per soddisfare le rigorose esigenze della ricerca ad alta temperatura. I nostri forni forniscono i livelli di vuoto di $10^{-6}$ mbar e un'estrema stabilità termica necessari per prevenire l'ossidazione e garantire misurazioni precise delle dinamiche atomiche.

Pronto a ottimizzare le capacità ad alta temperatura del tuo laboratorio? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati

Guida Visiva

Riferimenti

- C. M. Bernal-Choban, Brent Fultz. Atomistic origin of the entropy of melting from inelastic neutron scattering and machine learned molecular dynamics. DOI: 10.1038/s43246-024-00695-x

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali condizioni di processo necessarie fornisce una muffola per l'analisi delle ceneri in polvere di frutta? Padronanza dell'ossidazione a 550°C

- Quali sono gli usi principali di un forno a muffola? Ottenere un'elaborazione termica ad alta temperatura precisa

- Quali sono gli ultimi progressi tecnologici nei forni a muffola? Scopri le innovazioni in termini di precisione, efficienza e controllo

- In che modo i forni a crogiolo facilitano rapidi cambi di lega? Ottieni una flessibilità di produzione senza pari

- Quali sono i metodi di trasporto comuni utilizzati nei forni a muffola? Scegliere il sistema giusto per il vostro laboratorio

- Quali attrezzature antincendio dovrebbero essere disponibili quando si utilizza un forno da banco? Attrezzatura essenziale per la sicurezza del laboratorio

- Quali sono gli svantaggi di un forno a muffola? Comprendere le limitazioni chiave per il tuo laboratorio

- In che modo le dimensioni della camera influenzano la scelta di un forno a muffola? Ottimizza il riscaldamento e risparmia sui costi