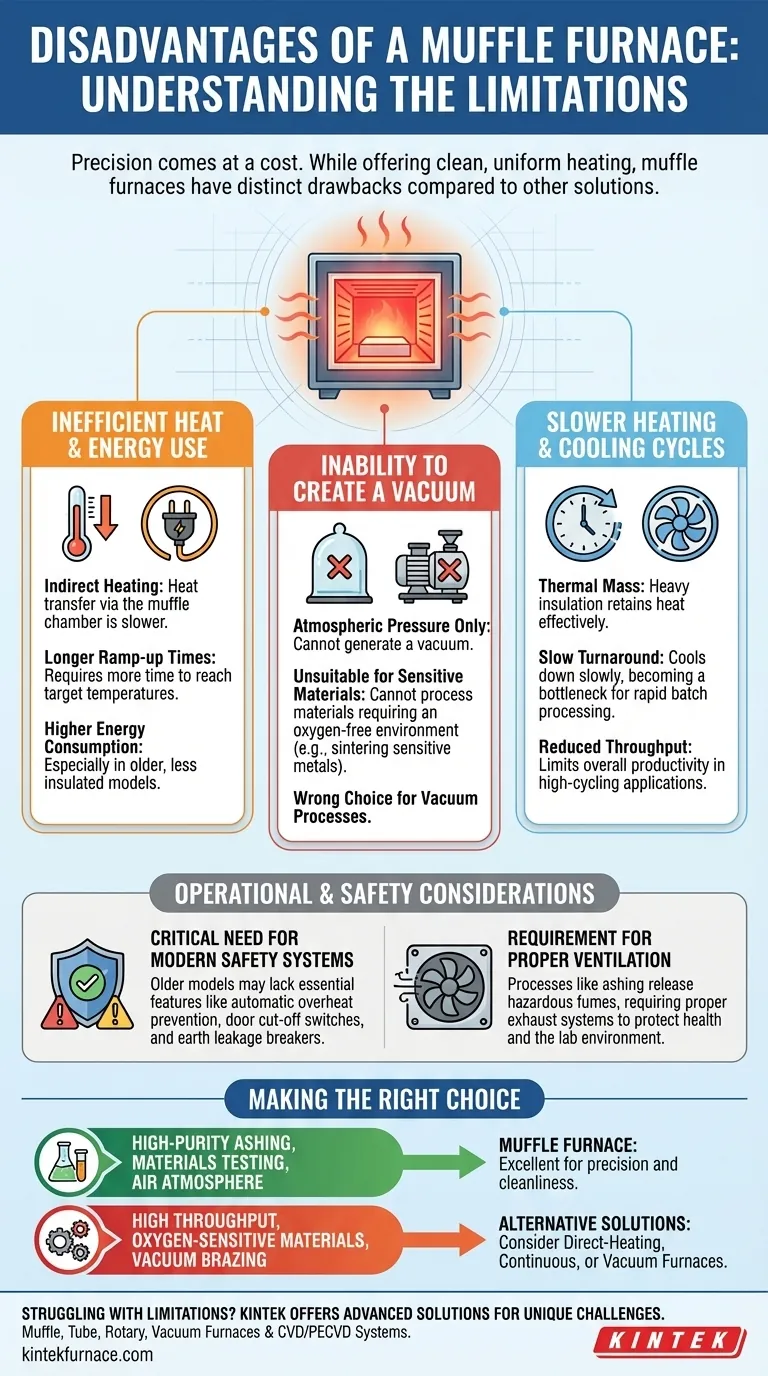

Sebbene altamente preciso, un forno a muffola non è una soluzione di riscaldamento universalmente ideale. I suoi principali svantaggi sono radicati nel suo design, portando a un'efficienza di riscaldamento potenzialmente inferiore e a un maggiore consumo energetico rispetto ai metodi di riscaldamento diretto. Fondamentalmente, la sua struttura lo rende del tutto inadatto a qualsiasi applicazione che richieda un ambiente sotto vuoto.

Un forno a muffola eccelle nel fornire un ambiente di riscaldamento pulito, uniforme e controllato con precisione. Tuttavia, ciò si ottiene sacrificando la velocità, l'efficienza energetica e la capacità di controllare la pressione atmosferica, rendendolo la scelta sbagliata per processi che dipendono dal vuoto o ad alta produttività.

Analisi delle Limitazioni Fondamentali

La caratteristica distintiva di un forno a muffola—una camera interna (la "muffola") che isola il campione dagli elementi riscaldanti—è la fonte sia dei suoi punti di forza che delle sue debolezze.

Trasferimento di Calore Inefficiente e Consumo Energetico

Un notevole svantaggio è la natura indiretta del processo di riscaldamento. Gli elementi riscaldano la camera, che poi irradia calore al campione.

Questo trasferimento indiretto può essere meno efficiente del riscaldamento diretto, portando potenzialmente a tempi di riscaldamento più lunghi per raggiungere la temperatura desiderata. In alcuni modelli, in particolare quelli più vecchi o meno isolati, questa inefficienza si traduce in un maggiore consumo energetico complessivo per mantenere una temperatura impostata.

Incapacità di Creare il Vuoto

Questa è la limitazione operativa più critica. I forni a muffola sono progettati per operare a pressione atmosferica ambiente.

La loro costruzione non consente la creazione del vuoto. Per processi come la sinterizzazione di metalli sensibili o alcuni trattamenti avanzati di materiali che richiedono un ambiente privo di ossigeno, un forno a muffola è inadatto. In questi casi, un forno a vuoto dedicato è l'unica scelta appropriata.

Cicli di Riscaldamento e Raffreddamento Più Lenti

La stessa pesante isolazione che fornisce eccellente stabilità e uniformità della temperatura trattiene anche il calore in modo molto efficace.

Sebbene ottimo per il funzionamento a regime, questa massa termica significa che il forno si raffredda lentamente. Per laboratori o impianti di produzione che richiedono cicli rapidi tra i lotti, questo lento tempo di risposta può diventare un collo di bottiglia significativo, riducendo la produttività complessiva.

Considerazioni Operative e di Sicurezza

Oltre alle limitazioni intrinseche di progettazione, devono essere considerati fattori operativi pratici. Un forno specificato in modo errato può introdurre rischi significativi.

La Necessità Critica di Moderni Sistemi di Sicurezza

Un forno a muffola opera a temperature estreme, rendendo la sicurezza non negoziabile. Uno svantaggio dei modelli più vecchi o più economici è l'assenza di moderne funzionalità di sicurezza automatizzate.

Un forno affidabile deve includere sistemi come la prevenzione automatica del surriscaldamento, un interruttore della porta che interrompe l'alimentazione quando aperta e un interruttore differenziale. Le unità avanzate dispongono anche di funzioni di autodiagnosi per rilevare errori del sensore o guasti del riscaldatore, prevenendo incidenti catastrofici. Un forno privo di queste caratteristiche è una seria responsabilità.

Requisito per una Corretta Ventilazione

Molti processi di trattamento termico, come la calcinazione o la slegatura, rilasciano fumi, fumo o composti volatili.

Se il forno non è dotato di un sistema di ventilazione o scarico adeguato, questi gas possono rappresentare un rischio per la salute e potenzialmente danneggiare l'ambiente del laboratorio. Ciò rende fondamentale un corretto posizionamento e installazione, aggiungendo un livello di complessità e costo.

Comprendere i Compromessi

La scelta di un forno a muffola implica bilanciare i suoi distinti vantaggi con le sue chiare limitazioni.

Precisione vs. Velocità

Il design a muffola fornisce un'eccezionale uniformità di temperatura e isola il carico di lavoro dalla contaminazione degli elementi riscaldanti.

Il compromesso per questa precisione è la velocità. I processi richiederanno quasi sempre più tempo rispetto a un forno a riscaldamento diretto a causa del ritardo termico creato dalla camera intermedia.

Controllo della Contaminazione vs. Controllo Atmosferico

Il forno fornisce un eccellente controllo sulla contaminazione particellare dagli elementi riscaldanti.

Tuttavia, non fornisce alcun controllo sulla contaminazione atmosferica. Il campione è completamente esposto all'aria ambiente (ossigeno e azoto), il che può essere dannoso per i materiali soggetti a ossidazione ad alte temperature.

Fare la Scelta Giusta per la Tua Applicazione

Per selezionare l'attrezzatura corretta, è necessario allineare le capacità del forno con gli obiettivi specifici del processo.

- Se il tuo obiettivo principale è la calcinazione ad alta purezza, i test sui materiali o il trattamento termico in atmosfera d'aria: Un forno a muffola è una scelta eccellente, apprezzato per la sua precisione e pulizia.

- Se il tuo obiettivo principale è l'elevata produttività e cicli di elaborazione rapidi: I tempi di riscaldamento e raffreddamento più lenti di un forno a muffola potrebbero essere un collo di bottiglia critico, giustificando un'indagine su forni a riscaldamento diretto o a ciclo continuo.

- Se il tuo obiettivo principale è l'elaborazione di materiali sensibili all'ossigeno o la brasatura sotto vuoto: Un forno a muffola è fondamentalmente lo strumento sbagliato; devi usare un forno a vuoto o a gas inerte.

In definitiva, una decisione informata deriva da una chiara comprensione dei requisiti del tuo materiale e delle tue priorità operative.

Tabella riassuntiva:

| Svantaggio | Impatto Chiave |

|---|---|

| Trasferimento di Calore Inefficiente | Tempi di riscaldamento più lunghi e maggiore consumo energetico |

| Incapacità di Creare il Vuoto | Inadatto per materiali sensibili all'ossigeno o processi sotto vuoto |

| Cicli di Riscaldamento/Raffreddamento Lenti | Produttività ridotta per l'elaborazione rapida di lotti |

| Richiede Moderni Sistemi di Sicurezza | Critico per prevenire il surriscaldamento e garantire la sicurezza dell'operatore |

| Necessita di Adeguata Ventilazione | Essenziale per gestire i fumi da processi come la calcinazione o la slegatura |

Stai lottando con le limitazioni del tuo attuale forno? KINTEK comprende che ogni laboratorio ha sfide uniche di elaborazione termica. Il nostro team sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate che superano gli svantaggi comuni. Che tu abbia bisogno di tempi di ciclo più rapidi, capacità di vuoto o un sistema progettato su misura, possiamo aiutarti.

La nostra linea di prodotti include:

- Forni a Muffola

- Forni a Tubo

- Forni Rotanti

- Forni a Vuoto e Atmosfera Controllata

- Sistemi CVD/PECVD

Lascia che progettiamo un forno che soddisfi con precisione le tue esigenze sperimentali. Contatta i nostri esperti oggi per discutere la tua applicazione e ottenere una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque