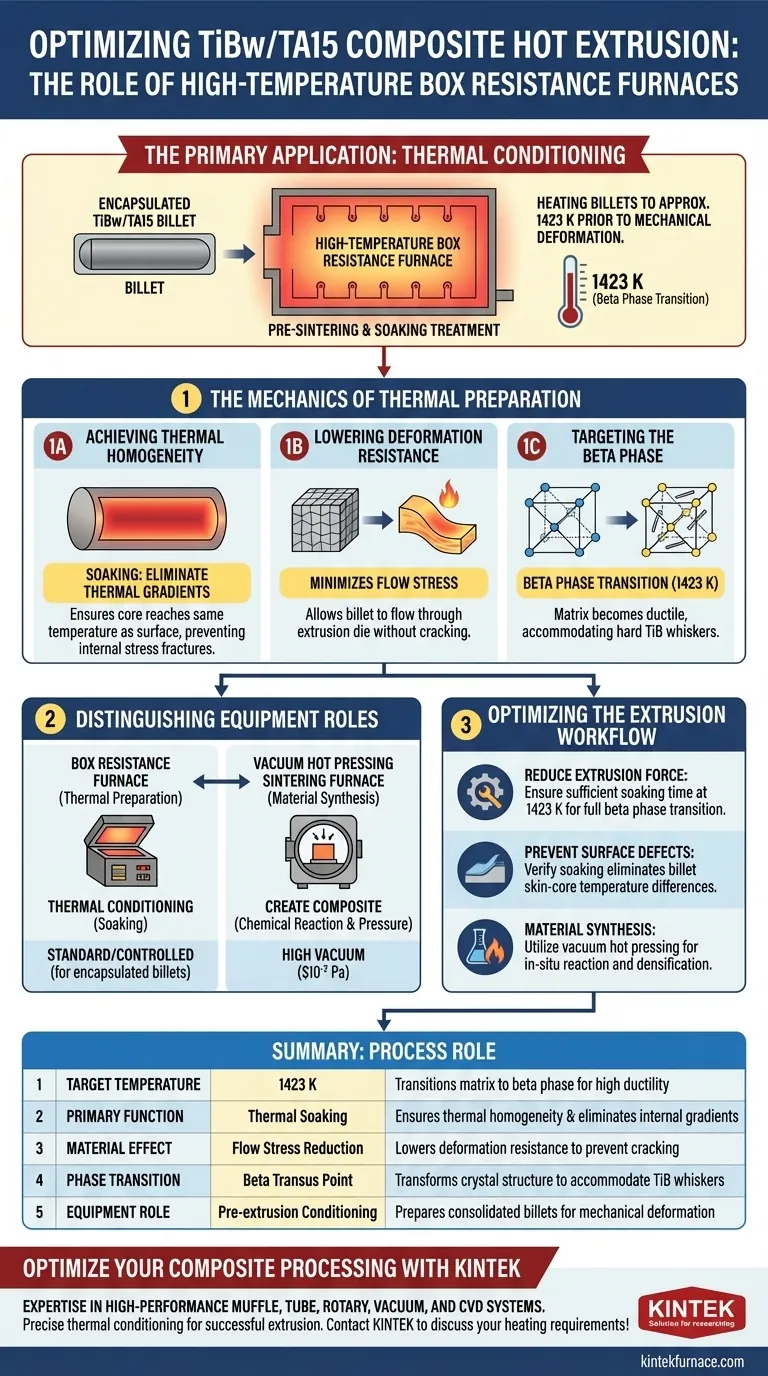

L'applicazione principale di un forno a resistenza a scatola ad alta temperatura in questo contesto è il condizionamento termico delle billette composite TiBw/TA15 immediatamente prima della deformazione meccanica. Nello specifico, viene utilizzato per il trattamento di pre-sinterizzazione e mantenimento in temperatura delle billette incapsulate, riscaldandole tipicamente a circa 1423 K.

Concetto Chiave Il forno agisce come un equalizzatore termico, innalzando la temperatura della billetta al di sopra del suo punto di transizione di fase beta. Questo passaggio critico minimizza la resistenza alla deformazione del materiale, trasformando il composito rigido in uno stato malleabile capace di resistere alle intense forze di taglio dell'estrusione a caldo.

La Meccanica della Preparazione Termica

Ottenere l'Omogeneità Termica

Il forno a resistenza a scatola fornisce un ambiente stabile per il mantenimento in temperatura (soaking) delle billette composite.

Il mantenimento in temperatura non è solo riscaldamento; è il processo di mantenere il materiale a una temperatura specifica fino a quando il gradiente termico non viene eliminato.

Ciò garantisce che il nucleo della billetta raggiunga la stessa temperatura della superficie, prevenendo fratture da stress interne durante la lavorazione.

Abbassare la Resistenza alla Deformazione

L'obiettivo principale di questa fase di riscaldamento è preparare il materiale per il cambiamento di forma fisica.

Riscaldando il composito TiBw/TA15 a 1423 K, il forno riduce significativamente lo sforzo di scorrimento del materiale.

Questa riduzione della resistenza consente alla billetta di fluire attraverso la matrice di estrusione senza fratturarsi o bloccare il macchinario.

Mirare alla Fase Beta

La temperatura specifica di 1423 K è scelta per portare la matrice di titanio al di sopra del suo punto di transizione di fase beta.

Nella fase beta, la struttura cristallina della lega di titanio cambia, diventando significativamente più duttile.

Questa trasformazione di fase è essenziale per accogliere i filamenti duri di TiB (rinforzi) all'interno della matrice più morbida durante il flusso di estrusione.

Distinguere i Ruoli delle Apparecchiature

Preriscaldamento vs. Consolidamento

È fondamentale distinguere il ruolo del forno a resistenza a scatola da quello di un forno di sinterizzazione per pressatura a caldo sottovuoto.

Il forno sottovuoto (menzionato nei dati supplementari) viene utilizzato in una fase precedente del ciclo di vita per *creare* il composito attraverso reazioni chimiche e pressione (ad esempio, 1473 K, 25 MPa).

Al contrario, il forno a resistenza a scatola non genera la fase di rinforzo né applica pressione; è puramente uno strumento di preparazione termica per una billetta già consolidata.

Differenze di Atmosfera e Pressione

Il forno sottovuoto opera ad alto vuoto ($10^{-2}$ Pa) per prevenire l'ossidazione durante il lungo processo di sinterizzazione.

Il forno a resistenza a scatola descritto qui si concentra sul riscaldamento di billette incapsulate.

Poiché le billette sono incapsulate, il forno non richiede necessariamente l'ambiente ad alto vuoto utilizzato durante la fase di sinterizzazione iniziale.

Ottimizzare il Flusso di Lavoro di Estrusione

Per garantire profili TiBw/TA15 della massima qualità, è necessario applicare il corretto trattamento termico in base alla fase di lavorazione.

- Se il tuo obiettivo principale è ridurre la forza di estrusione: Assicurati che il forno a resistenza a scatola mantenga la billetta a 1423 K abbastanza a lungo da far passare completamente la matrice alla fase beta.

- Se il tuo obiettivo principale è prevenire difetti superficiali: Verifica che il periodo di "mantenimento in temperatura" sia sufficiente a eliminare eventuali differenze di temperatura tra la pelle e il nucleo della billetta.

- Se il tuo obiettivo principale è la sintesi del materiale: Non fare affidamento sul forno a scatola; utilizza la pressatura a caldo sottovuoto per facilitare la reazione in situ e la densificazione.

Un corretto mantenimento termico trasforma il composito da un solido fragile in un materiale lavorabile, fungendo da porta essenziale per una riuscita estrusione a caldo.

Tabella Riassuntiva:

| Caratteristica del Processo | Specifiche / Dettagli | Ruolo nell'Estrusione di TiBw/TA15 |

|---|---|---|

| Temperatura Obiettivo | 1423 K | Trasforma la matrice in fase beta per un'elevata duttilità |

| Funzione Principale | Mantenimento in Temperatura (Soaking) | Garantisce l'omogeneità termica ed elimina i gradienti interni |

| Effetto sul Materiale | Riduzione dello Sforzo di Scorrimento | Abassa la resistenza alla deformazione per prevenire fratture |

| Transizione di Fase | Punto di Transus Beta | Trasforma la struttura cristallina per accogliere i filamenti di TiB |

| Ruolo dell'Apparecchiatura | Condizionamento Pre-Estrusione | Prepara le billette consolidate per la deformazione meccanica |

Ottimizza la Lavorazione dei Tuoi Compositi con KINTEK

Un condizionamento termico preciso fa la differenza tra un'estrusione riuscita e una billetta fratturata. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze dell'aerospaziale e della scienza dei materiali.

I nostri forni ad alta temperatura da laboratorio forniscono la stabilità termica e l'accuratezza richieste per il mantenimento in fase beta e la pre-sinterizzazione di compositi avanzati TiBw/TA15. Sia che tu abbia bisogno di un forno a resistenza a scatola standard o di un sistema completamente personalizzabile su misura per le tue esigenze di ricerca uniche, KINTEK offre l'affidabilità che il tuo laboratorio merita.

Pronto a migliorare le proprietà dei tuoi materiali e l'efficienza del tuo laboratorio? Contatta KINTEK oggi stesso per discutere le tue esigenze di riscaldamento!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché il trattamento termico controllato in un forno a muffola è necessario per l'argilla calcinata? Raggiungere un'attività pozzolanica ottimale

- Perché un forno a scatola ad alta temperatura da laboratorio è essenziale per le polveri ceramiche KNN? Padroneggiare la sintesi allo stato solido

- Quali misure di sicurezza devono essere seguite quando si utilizza una fornace a muffola? Passaggi essenziali per un funzionamento sicuro

- Come fa un forno a muffola a controllo programmato a garantire le prestazioni del film poliimmidico BAF? Padronanza del controllo dell'imidizzazione termica

- Quale funzione svolge una muffola nella conversione dei precursori in CSO? Punti chiave per la sintesi dei materiali

- Perché un ambiente a 550°C in un forno a muffola è necessario per i nanocompositi AC/ZnO? Ottenere una cristallinità ottimale

- Qual è la funzione principale di un forno a resistenza da laboratorio nella preparazione delle leghe Al-Li? Raggiungere una qualità di fusione ottimale

- Come viene utilizzato un forno a muffola nella calcinazione a due stadi per nanosheet di C3N4? Guida alla sintesi termica di precisione