La funzione principale di una muffola in questo processo è fornire un ambiente termico controllato e ricco di ossigeno, essenziale per convertire i precursori in ossido di spinello di cobalto drogato con metalli (CSO). Eseguendo un programma di riscaldamento specifico in atmosfera d'aria, la muffola facilita le reazioni chimiche necessarie per trasformare il materiale di partenza nella sua forma cristallina finale.

La muffola guida la sintesi mantenendo una temperatura costante in presenza di aria, innescando la pirolisi e l'ossidazione simultanee del framework metallo-organico (MOF). Questo trattamento termico controllato fa collassare la struttura del precursore per creare un ossido di spinello di cobalto stabile e drogato con metalli.

La meccanica della conversione dei materiali

Facilitare la pirolisi e l'ossidazione

Il ruolo fondamentale della muffola è quello di avviare reazioni chimiche ad alta temperatura. Nello specifico, innesca la pirolisi e l'ossidazione all'interno del materiale precursore.

Poiché la muffola opera in atmosfera d'aria, l'ossigeno è disponibile per reagire con il precursore. Questo è diverso dagli ambienti inerti utilizzati in altri tipi di forni, rendendo la muffola lo strumento specifico scelto per la creazione di ossidi.

Collasso strutturale e cristallizzazione

Il materiale precursore in questo processo è un Framework Metallo-Organico (MOF) drogato con metalli. L'energia termica fornita dalla muffola fa collassare questa struttura MOF.

Man mano che i componenti organici si decompongono, gli ioni metallici rimanenti si riorganizzano. Ciò si traduce in una trasformazione di fase, creando la specifica struttura cristallina dell'ossido di spinello di cobalto drogato con metalli (CSO).

Parametri operativi critici

Controllo preciso della temperatura

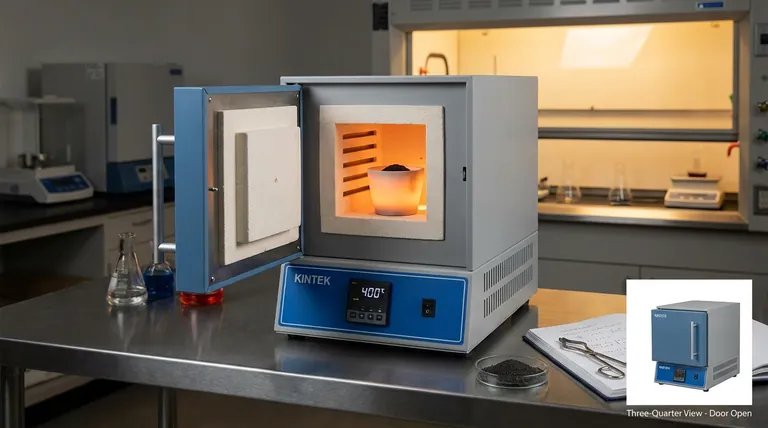

Il successo dipende dall'adesione a un profilo di riscaldamento rigoroso. La muffola è programmata per raggiungere e mantenere un target specifico, tipicamente 400 gradi Celsius.

Durata del trattamento

Il tempo è importante quanto la temperatura. Il materiale viene mantenuto a questo livello di calore per una durata prestabilita, ad esempio 4 ore. Ciò garantisce che la reazione sia completa in tutto il materiale, prevenendo uniformità nell'ossido finale.

Comprendere i vincoli

Limitazioni atmosferiche

È importante riconoscere che una muffola in questo contesto è generalmente un sistema ad aria aperta.

Sebbene ideale per l'ossidazione (creazione di CSO), è inadatta per processi che richiedono atmosfere inerti, come la carbonizzazione o la prevenzione dell'ossidazione. Se il tuo obiettivo fosse processare materiali sotto argon per creare solfuri (come MoS2), un forno a tubo sarebbe lo strumento necessario, non una muffola.

Uniformità termica

Sebbene efficace per la lavorazione a lotti, le muffole possono talvolta presentare gradienti termici. Assicurare che il campione sia posizionato centralmente è fondamentale per garantire che il target specifico di 400°C sia raggiunto uniformemente su tutta la massa del campione.

Fare la scelta giusta per il tuo obiettivo

Per garantire una sintesi di alta qualità dell'ossido di spinello di cobalto, considera i seguenti parametri:

- Se il tuo obiettivo principale è la purezza di fase: Assicurati che la muffola sia calibrata per mantenere esattamente 400°C; le deviazioni possono portare a un collasso incompleto del MOF o a impurità indesiderate.

- Se il tuo obiettivo principale è l'ossidazione completa: Verifica che le prese d'aria della muffola consentano un sufficiente scambio d'aria, poiché l'ossigeno è un reagente nella conversione del MOF in CSO.

La muffola è lo strumento definitivo per questa sintesi perché combina calore preciso con l'atmosfera ossidante necessaria per cristallizzare la struttura dell'ossido finale.

Tabella riassuntiva:

| Caratteristica | Ruolo nella sintesi di CSO | Importanza |

|---|---|---|

| Atmosfera | Aria aperta / Ricca di ossigeno | Essenziale per pirolisi e ossidazione simultanee |

| Temperatura | Controllo stabile di 400°C | Garantisce il completo collasso strutturale del MOF |

| Tempo di permanenza | Mantenimento per 4 ore | Garantisce purezza di fase e uniformità cristallina |

| Tipo di reazione | Trasformazione di fase | Converte precursori metallo-organici in ossidi di spinello stabili |

Migliora la tua sintesi di materiali con la precisione KINTEK

Ottieni risultati superiori nella cristallizzazione degli ossidi e nelle conversioni di MOF. KINTEK fornisce soluzioni di riscaldamento ad alte prestazioni, inclusi sistemi a muffola, a tubo, rotativi e sottovuoto, progettati per le rigorose esigenze dei laboratori moderni.

Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, i nostri sistemi sono completamente personalizzabili per soddisfare i tuoi specifici requisiti di temperatura e atmosfera. Sia che tu stia sviluppando ossidi di spinello di cobalto drogati con metalli o materiali CVD avanzati, KINTEK offre la precisione termica che la tua ricerca merita.

Pronto a ottimizzare i tuoi processi ad alta temperatura? Contatta oggi i nostri esperti tecnici per discutere le tue esigenze specifiche e trovare la muffola perfetta per il tuo laboratorio.

Riferimenti

- Kangjae Lee, Taeghwan Hyeon. Tailoring cobalt spinel oxide with site-specific single atom incorporation for high-performance electrocatalysis. DOI: 10.1039/d4ee00058g

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo svolge una muffola nella calcinazione della zeolite naturale? Ottimizza oggi i tuoi studi di adsorbimento

- Ogni quanto tempo deve essere sottoposta a manutenzione una fornace a muffola? Ottimizza le prestazioni con una cura proattiva

- Quali funzioni svolgono forni di essiccazione e forni di sinterizzazione nel Sol-Gel? Ottimizzare l'integrità del rivestimento bioattivo

- Cosa rende i forni a muffola versatili in diversi settori? Scopri i loro vantaggi chiave

- Come vengono utilizzate le muffole per la lavorazione dei materiali ceramici? Sbloccare la sinterizzazione di precisione per ceramiche ad alte prestazioni

- Come viene utilizzato un forno a muffola nella post-elaborazione della polvere di idrossiapatite (HA)? Ottimizzare purezza e bioattività

- Qual è la funzione di un forno a muffola ad alta temperatura durante la calcinazione delle resine precursori di GaN? Purificare il GaN

- In che modo il controllo dell'atmosfera differisce tra i forni a muffola e gli essiccatoi? Punti chiave per l'efficienza di laboratorio